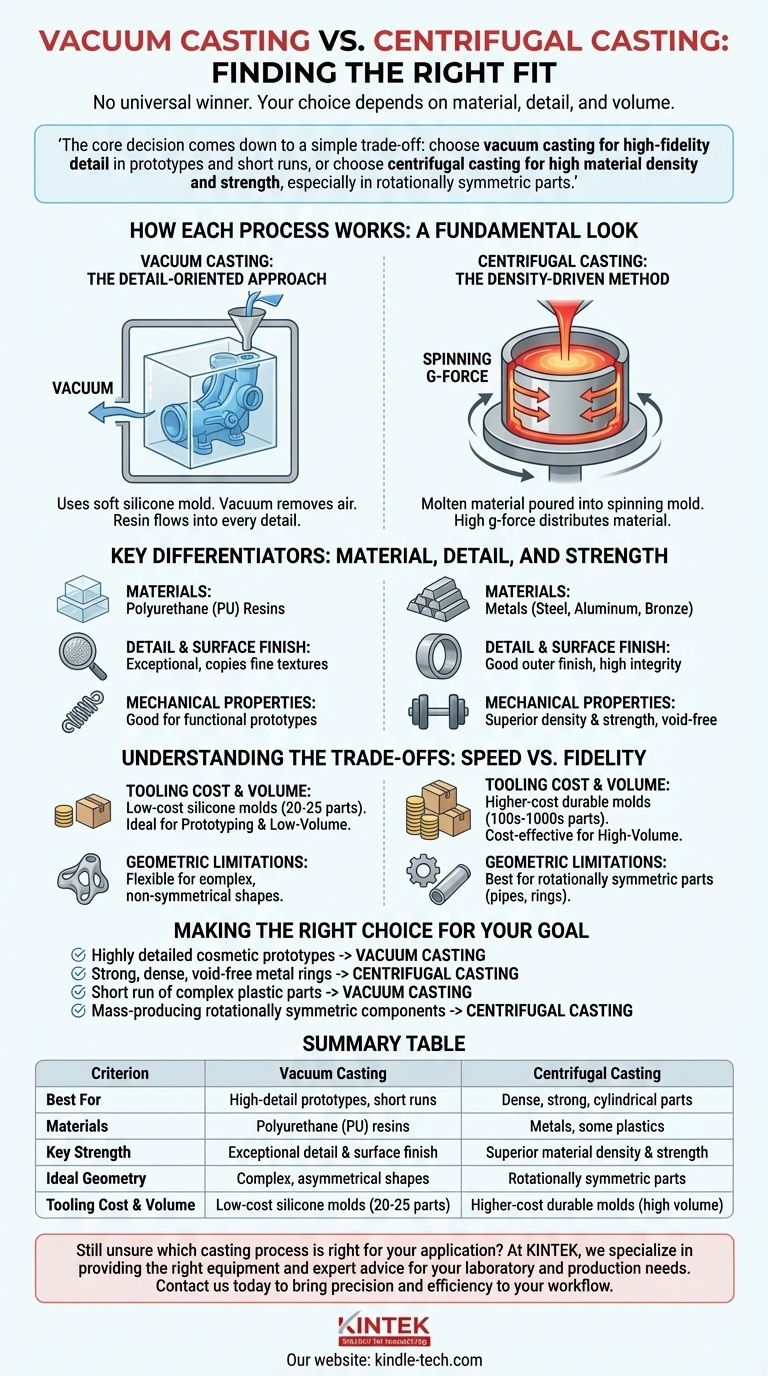

明確に言うと、どちらのプロセスも普遍的に優れているわけではありません。 真空注型が遠心鋳造よりも優れているか、あるいはその逆かは、使用する材料、部品の形状、必要なディテールのレベル、生産量など、特定のプロジェクト要件に完全に依存します。真空注型はポリウレタン樹脂から非常に詳細なプロトタイプを作成するのに優れており、遠心鋳造は金属やプラスチックから高密度で耐久性のある、多くの場合円筒形の部品を製造するのに理想的です。

根本的な決定は単純なトレードオフに帰着します。プロトタイプや少量生産で忠実度の高いディテールが必要な場合は真空注型を、特に回転対称部品で高い材料密度と強度が必要な場合は遠心鋳造を選択してください。

各プロセスの仕組み:基本的な考察

どちらの方法があなたのニーズに適しているかを理解するには、それぞれの動作原理を把握することが不可欠です。これらは根本的に異なる力を使用して結果を達成します。

真空注型:ディテール重視のアプローチ

真空注型は、高品質のマスターパターン(多くの場合3Dプリント)から作成された柔らかいシリコン型を使用します。

このシリコン型はチャンバーに入れられ、真空が引かれます。これにより、型内のすべての空気が除去されます。

次に、注型樹脂が型に流し込まれます。空気がないため、液体材料は気泡を閉じ込めることなく、あらゆる微細な隙間や特徴に流れ込み、マスターパターンの完璧なレプリカが作成されます。

遠心鋳造:密度重視の方法

遠心鋳造では、溶融材料(通常は金属または頑丈なプラスチック)を高速回転する型に流し込みます。

強烈な回転力(Gフォース)により、材料は型キャビティの外壁に immense pressure で分配されます。

この圧力により、軽い不純物や閉じ込められたガスが中心に向かって押し出され、最終的に非常に高密度で強く、空隙や多孔性のない部品が生成されます。

主な差別化要因:材料、ディテール、強度

主要な製造基準でプロセスを比較すると、適切な選択がより明確になります。

材料適合性:樹脂 vs. 金属

真空注型は、ほぼポリウレタン(PU)樹脂に限定して使用されます。これらの樹脂は、ABS、ナイロン、ゴムなどの生産用プラスチックの特性を模倣するように配合できます。

遠心鋳造は非常に汎用性が高く、金属(鋼、アルミニウム、青銅など)や一部の熱硬化性プラスチック、ワックス(特に宝飾品製造)に一般的に使用されます。

ディテールのレベルと表面仕上げ

真空注型はディテールにおいて圧倒的な勝者です。高解像度のマスターパターンと真空補助による注型の組み合わせにより、非常に微細なテクスチャや複雑な形状を pristine な表面仕上げで再現できます。

遠心鋳造は外径に良好な表面仕上げを生成しますが、その主な強みは材料の完全性であり、複雑な表面再現ではありません。

機械的特性と部品密度

遠心鋳造は優れた機械的特性を持つ部品を製造します。高圧により空隙が排除され、高密度で均一な結晶構造が形成され、部品の強度と耐久性が大幅に向上します。

真空注型で作られた部品は、選択された樹脂によって定義される特性を持ち、機能的なプロトタイプには優れていますが、一般的に遠心鋳造による高密度部品の強度には及びません。

トレードオフの理解:速度 vs. 忠実度

すべての製造プロセスには妥協が伴います。これらを理解することで、費用のかかる間違いを防ぐことができます。

金型コストと生産量

真空注型は低コストのシリコン型を使用します。これらの型は迅速に作成できますが、寿命が短く、通常20〜25個の部品しか持ちません。このため、このプロセスはプロトタイピングと少量生産に理想的です。

遠心鋳造には、より堅牢で耐久性のある型が必要であり、作成にはより高価で時間がかかります。しかし、この型は何百、何千回ものサイクルに使用できるため、大量生産にはより費用対効果が高くなります。

幾何学的制約

遠心鋳造の主な制約は形状です。これは、パイプ、チューブ、リング、ホイールなど、回転対称の部品に最適です。

真空注型ははるかに柔軟で、アンダーカットや複雑な内部特徴を持つ非常に複雑な非対称形状を製造でき、マスターパターンと2部品のシリコン型を作成する能力によってのみ制限されます。

目標に合った適切な選択をする

プロジェクトの主要な目的を明確に理解した上で、プロセスを選択してください。

- 非常に詳細で外観重視のプロトタイプを作成することが主な焦点である場合:優れた表面再現性と低い初期金型コストのため、真空注型が理想的な選択です。

- 丈夫で高密度、空隙のない金属リングやチューブを製造することが主な焦点である場合:遠心鋳造が唯一の実行可能な選択肢であり、優れた材料の完全性を提供します。

- フィット感と機能テストのために複雑なプラスチック部品を少量生産することが主な焦点である場合:真空注型は、高品質の部品を迅速かつ費用対効果の高い方法で手に入れることができます。

- 耐久性のある回転対称部品を大量生産することが主な焦点である場合:遠心鋳造の初期金型コストは高くなりますが、その速度とスケールでの単位あたりのコストの低さにより正当化されます。

最終的に、あなたの選択は「どちらのプロセスが優れているか」ではなく、「どのプロセスがあなたの望む結果に正確に合致しているか」によって決まります。

概要表:

| 基準 | 真空注型 | 遠心鋳造 |

|---|---|---|

| 最適用途 | 高ディテールプロトタイプ、少量生産 | 高密度、高強度、円筒形部品 |

| 材料 | ポリウレタン(PU)樹脂 | 金属(鋼、アルミニウム)、一部のプラスチック |

| 主な強み | 卓越したディテールと表面仕上げ | 優れた材料密度と強度 |

| 理想的な形状 | 複雑な非対称形状 | 回転対称部品(チューブ、リング) |

| 金型コストと生産量 | 低コストのシリコン型(20-25個) | 高コストの耐久性のある型(大量生産) |

あなたの用途にどちらの鋳造プロセスが適しているか、まだ不明ですか?

KINTEKでは、お客様の実験室および生産ニーズに合った適切な機器と専門的なアドバイスを提供することに特化しています。詳細なプロトタイプを作成する場合でも、高強度部品を製造する場合でも、当社のチームが最適なソリューションを選択するお手伝いをいたします。

当社のお問い合わせフォームから今すぐお問い合わせください。お客様のプロジェクト要件について話し合い、KINTEKの実験室機器と消耗品に関する専門知識が、お客様のワークフローに精度と効率をもたらす方法を発見してください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 小型真空熱処理・タングステン線焼結炉

- 実験材料・分析用金属顕微鏡試料作製機

- 三次元電磁ふるい分け装置

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート