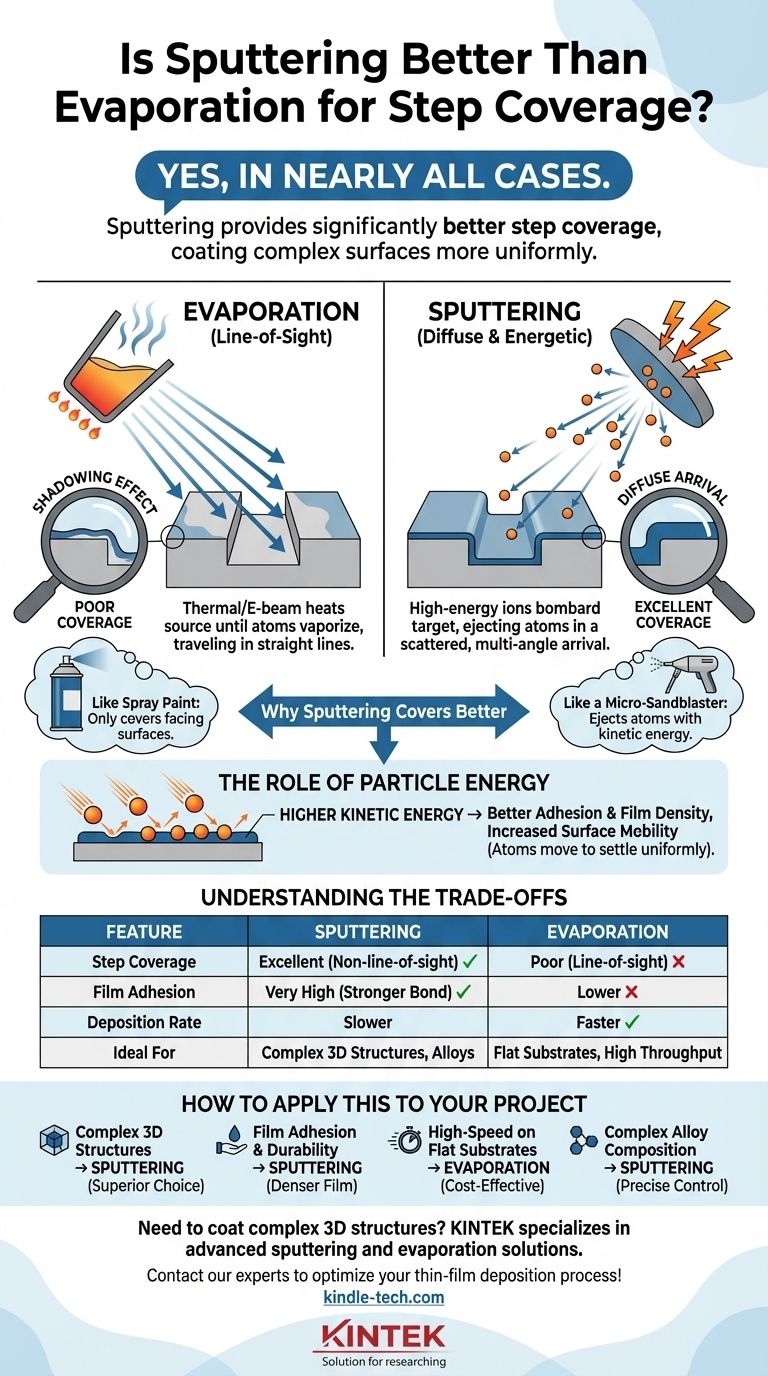

ほぼ全ての場合において、はい。スパッタリングは、標準的な熱蒸着や電子ビーム蒸着よりもはるかに優れた段差被覆性を提供します。原子がソースから放出され、基板に到達する方法の根本的な違いが、スパッタリングに複雑な非平面表面をコーティングする上で明確な利点を与えています。蒸着は「見通し線」プロセスであり、垂直な側壁には薄い膜または膜がない状態になりますが、スパッタリングはより拡散した蒸気を作り出し、複数の角度から表面をコーティングします。

核心的な問題は、どちらの方法が単に「優れている」かではなく、それぞれのプロセスの物理学が最終的な膜にどのように影響するかを理解することです。スパッタリングの優れた被覆性は、散乱した高エネルギー粒子の到達によるものですが、この利点は蒸着に比べて成膜速度が遅いという点で相殺されます。

成膜の物理学:なぜスパッタリングはより良く被覆するのか

段差被覆性の違いは、原子がソース材料からどのように放出され、基板に到達するかの直接的な結果です。

蒸着:「見通し線」プロセス

熱蒸着または電子ビーム蒸着では、ソース材料が高真空下で加熱され、その原子が気化して基板に向かって直線的に移動します。

これはスプレー缶を使うようなものだと考えてください。塗料はノズルに直接面している表面しか覆いません。垂直な壁やアンダーカットされた部分は「影」になり、ほとんどコーティングされません。このシャドーイング効果が、蒸着が段差被覆性に苦労する理由です。

スパッタリング:拡散的で高エネルギーの到達

スパッタリングは、材料を気化させるために熱を使用しません。代わりに、ソース材料のターゲットが、プラズマ環境下で高エネルギーイオン(通常はアルゴンなどの不活性ガス)によって衝撃を受けます。

この衝撃は微細なサンドブラストのように機能し、ターゲット原子をかなりの運動エネルギーで放出します。放出されたこれらの原子は周囲のガス粒子と衝突し、散乱して、単一の直線だけでなく、広範囲の角度から基板に接近します。

この拡散的で多角的な到達が、スパッタリングがトレンチの側壁やその他の複雑な地形を効果的にコーティングできる主な理由です。

粒子のエネルギーの役割

スパッタされた粒子は、蒸着された粒子よりもはるかに高いエネルギーで基板に到達します。これには、被覆性に関して2つの重要な利点があります。

第一に、高エネルギーはより良い密着性と膜密度を促進し、より堅牢で耐久性のあるコーティングを生成します。

第二に、このエネルギーにより、原子は着地後に表面上でわずかに移動することができます。これは表面移動度として知られる現象です。この移動度により、原子はより均一で連続的な膜に落ち着くのを助け、小さな特徴に対する被覆性をさらに向上させます。

トレードオフの理解

段差被覆性のためにスパッタリングを選択するということは、一連の重要なトレードオフを受け入れることを意味します。

成膜速度:速度 vs 品質

蒸着ははるかに高速な成膜プロセスです。比較的平坦な表面に厚い膜を必要とする用途では、蒸着の方が効率的で経済的な選択肢となることが多いです。スパッタリングは本質的に遅いです。

膜特性:密着性と密度

スパッタリングはここで決定的に勝利します。高エネルギーの衝撃は、蒸着膜よりも10倍も高い密着強度を持つ膜を生成します。スパッタリング膜は通常、より高密度で硬いです。

材料と基板の考慮事項

スパッタリングは、膜厚と均一性に関してより精密な制御を提供し、ターゲットから膜へ材料組成が予測可能に転写されるため、合金や化合物の成膜に優れています。

スパッタリングは蒸着よりも低い基板温度で行われることが多いですが、高エネルギーのプラズマは、非常に敏感な基板に損傷を与える可能性があります。

これをプロジェクトに適用する方法

最終的な選択は、アプリケーションの成功にとってどの膜特性が最も重要であるかによって異なります。

- 複雑な3D構造への優れた段差被覆性が主な焦点である場合:スパッタリングは、その非指向性成膜のため、技術的に優れた選択肢です。

- 膜の密着性と耐久性が主な焦点である場合:スパッタリングは、はるかに高密度で強固に結合した膜を提供します。

- 平坦な基板への厚膜の高速成膜が主な焦点である場合:電子ビーム蒸着の方が実用的で費用対効果が高いことが多いです。

- 複雑な合金を成膜し、その化学量論を維持する必要がある場合:スパッタリングは、最終的な膜の組成をより良く制御できます。

材料の到達の基本的な物理学を理解することで、膜の性能と信頼性を保証する成膜方法を自信を持って選択できます。

要約表:

| 特徴 | スパッタリング | 蒸着 |

|---|---|---|

| 段差被覆性 | 優れている(非見通し線) | 劣る(見通し線) |

| 膜の密着性 | 非常に高い | 低い |

| 成膜速度 | 遅い | 速い |

| 理想的な用途 | 複雑な3D構造、合金 | 平坦な基板、高スループット |

複雑な3D構造に均一で耐久性のある膜をコーティングする必要がありますか?

KINTEKは、研究および生産ニーズに合わせた高度なスパッタリングおよび蒸着ソリューションを提供するラボ機器と消耗品を専門としています。当社の専門知識により、優れた膜の密着性、正確な化学量論、信頼性の高い性能のために適切な成膜方法を選択できます。

今すぐ当社の専門家にお問い合わせください。薄膜成膜プロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート