簡単に言えば、物理気相成長法(PVD)はボトムアッププロセスです。 これは、大きな材料ブロックから構造を削り出すのではなく、基本的な原子または分子の構成要素から層状に材料層を組み立てることによって機能します。

核心的な違いは、構築と解体の違いです。PVDは、原子を一つずつ積み上げて薄膜を構築する製造方法であり、ボトムアップ製造のカテゴリーに明確に位置づけられます。

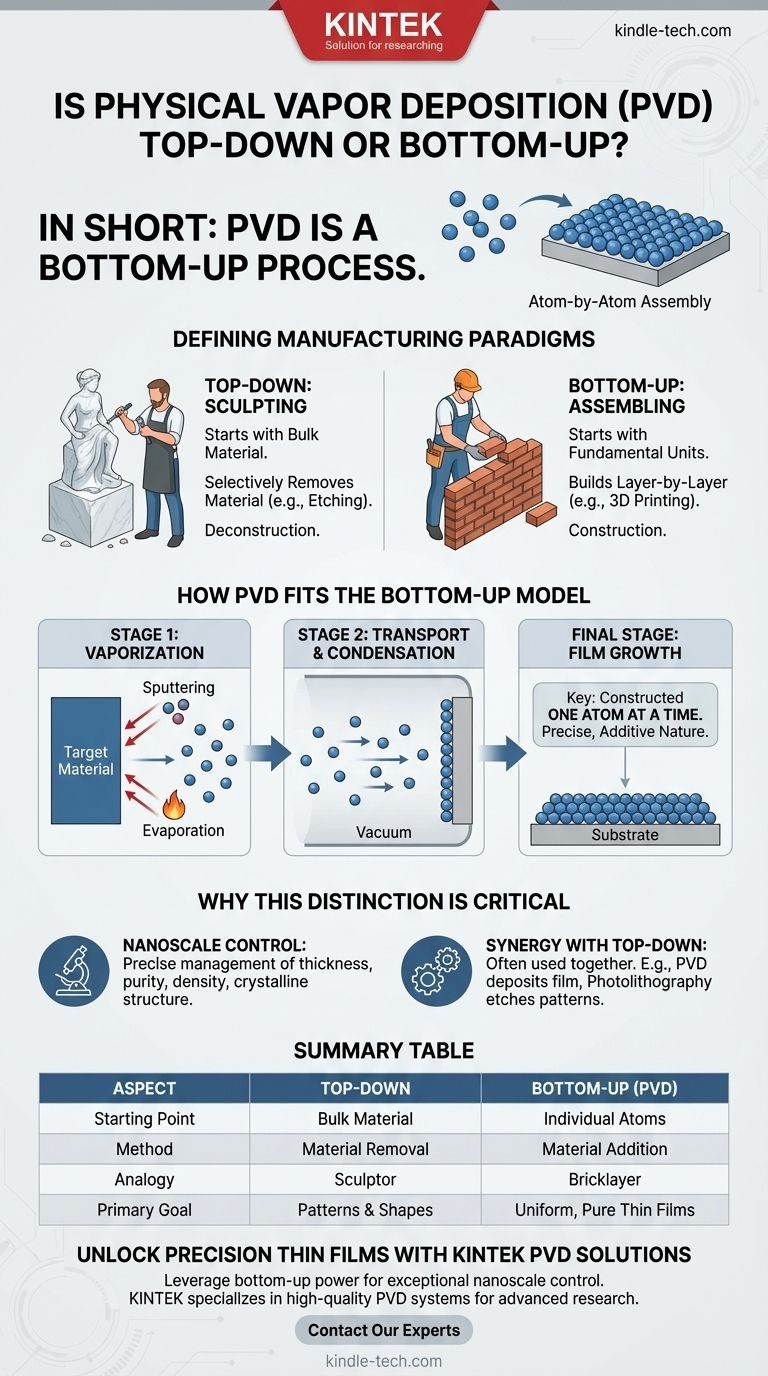

製造パラダイムの定義

PVDがボトムアップ技術である理由を理解するためには、まず両方の製造アプローチを明確に定義する必要があります。この違いは、彫刻家と煉瓦職人の違いに似ています。

「トップダウン」アプローチ:彫刻

トップダウンアプローチは、基板やウェーハと呼ばれる大きなバルク材料から始まります。

その後、エッチングやミーリングなどのプロセスによって材料が選択的に除去され、目的の形状と構造が作成されます。大理石のブロックから彫像を彫る彫刻家を想像してください。

フォトリソグラフィは、マイクロファブリケーションにおけるトップダウンプロセスの古典的な例であり、パターンが定義され、不要な材料がエッチングされます。

「ボトムアップ」アプローチ:組み立て

ボトムアップアプローチは、積層造形とも呼ばれ、何もない状態から始まり、原子や分子などの構成要素から構造を構築します。

これは、煉瓦職人が一度にレンガを一つずつ壁を積み上げるのや、3Dプリンターが層ごとに物体を作成するのに似ています。最終的な構造は、最も基本的な単位から組み立てられます。

PVDがボトムアップモデルに適合する方法

物理気相成長法のメカニズムは、原子レベルでの組み立てというボトムアップの哲学と完全に一致します。

PVDのメカニズム

PVDプロセスには、特定の技術(例:スパッタリングや真空蒸着)にかかわらず、2つの主要な段階があります。

まず、固体源材料(「ターゲット」)が気相に変換されます。これは、イオンを衝突させる(スパッタリング)か、加熱して蒸発させる(蒸着)ことによって行われます。

次に、これらの気化した原子または分子が真空チャンバーを通過し、基板の表面に凝縮して、徐々に薄く固い膜を形成します。

原子から積み上げる構築

重要なのは、膜が原子または分子を一つずつ構築されるということです。このプロセスは、より大きなブロックから始めるのではなく、材料を除去することによって開始されるわけではありません。

むしろ、個々の粒子から始まり、それらを目的の薄膜構造に組み立てます。この体系的で付加的な性質こそが、ボトムアッププロセスの定義そのものです。

この区別が重要である理由

PVDをボトムアップ技術として理解することは、単なる学術的な分類ではなく、その用途と限界に直接的な影響を及ぼします。

ナノスケールでの制御

PVDのようなボトムアッププロセスは、原子レベルでの膜の特性に対して例外的な制御を提供します。

材料をゼロから構築しているため、その厚さ、純度、密度、さらには結晶構造を正確に管理できます。これは、高性能な光学コーティング、半導体、耐摩耗性表面を作成するために不可欠です。

トップダウン手法との相乗効果

実際には、高度な製造において一方のアプローチのみが排他的に使用されることはめったにありません。ボトムアップ手法とトップダウン手法は、しばしば連続して使用されます。

半導体産業における典型的なワークフローには、まずPVDのようなボトムアッププロセスを使用して、シリコンウェーハ全体に完全に均一な金属薄膜を堆積させることが含まれます。

次に、フォトリソグラフィのようなトップダウンプロセスを使用して、プロセッサに必要な微細な回路と相互接続を作成するために、その金属膜の一部をエッチング除去します。

目標に応じた適切な選択

製造アプローチの選択は、最終的な目標に完全に依存します。

- 純粋で均一で非常に薄いコーティングを作成することに主な関心がある場合: PVDのようなボトムアッププロセスが正しく、しばしば唯一の選択肢です。

- 表面に複雑な微細パターンを作成することに主な関心がある場合: 膜を堆積させるためにPVD(ボトムアップ)を使用し、次にパターンを作成するためにフォトリソグラフィ(トップダウン)を使用することになるでしょう。

- 大きなバルクの金属部品を成形することに主な関心がある場合: これらのナノスケール技術のどちらも適切ではありません。機械加工やCNCフライス加工などの従来のトップダウン手法が標準となります。

結局のところ、PVDをボトムアッププロセスとして分類することは、最も小さなスケールから精度をもって材料を構築するその基本的な強みを理解するための明確な枠組みを提供します。

要約表:

| 側面 | トップダウンプロセス | ボトムアッププロセス(PVD) |

|---|---|---|

| 出発点 | バルク材料(例:シリコンウェーハ) | 個々の原子/分子(気相) |

| 方法 | 材料除去(エッチング、ミーリング) | 材料付加(原子ごとの凝縮) |

| 類推 | 彫刻家が彫像を彫る | 煉瓦職人が壁を建てる |

| 主な目的 | パターンと形状の作成 | 均一で純粋な薄膜の作成 |

KINTEK PVDソリューションで高精度薄膜の可能性を解き放つ

PVDがボトムアッププロセスであることを理解することは、プロジェクトのためにその力を活用するための第一歩です。この方法は、ナノスケールでの膜の厚さ、純度、構造に対する卓越した制御を必要とする用途に不可欠です。

KINTEKは、信頼性の高いPVDシステムを含む高品質のラボ用機器および消耗品の専門メーカーです。 先進的な半導体、耐久性のある保護コーティング、最先端の光学フィルムを開発する場合でも、当社の専門知識が優れた結果の達成を支援します。

当社のPVDソリューションがお客様の研究および生産能力をどのように向上させるかについて、今すぐお問い合わせください。 原子を一つずつ、材料の未来を共に築きましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート