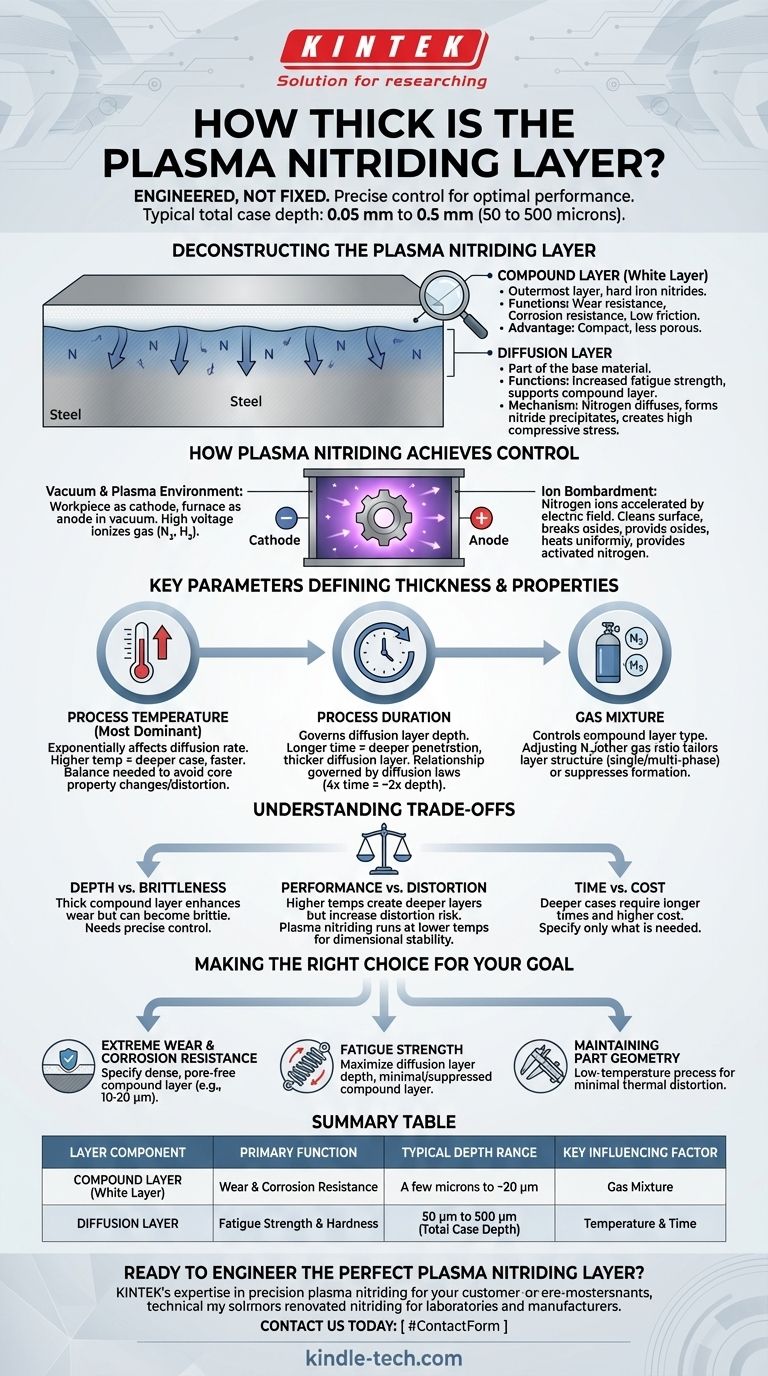

正確に言うと、プラズマ窒化層には単一の厚さというものはありません。層の深さは、固定された特性ではなく、設計された結果です。材料と望ましい性能に基づいて厳密に制御されますが、一般的な総ケース深さは0.05 mmから0.5 mm(50から500ミクロン)の範囲です。

窒化層の厚さよりも、その構造の方が重要です。プラズマ窒化の真の価値は、硬い外側の化合物層と深く強力な拡散層という2つの異なる層の形成を正確に制御し、耐摩耗性や耐疲労性といった特定の工学的目標を達成できる能力にあります。

プラズマ窒化層の解剖

厚さを理解するには、まず、完全な層を構成する2つの異なるゾーンを理解する必要があります。それぞれが異なる機能を果たし、その相対的な深さは用途に合わせて設計されます。

化合物層(白色層)

これは最も外側の層で、「白色層」と呼ばれることもあります。硬い窒化鉄相(ε相やγ’相など)で構成されています。

この層は、耐摩耗性、耐食性、および低摩擦表面の提供に直接関与しています。プラズマ窒化の主な利点は、ガス窒化のような古い方法よりも、より緻密で多孔性の少ない化合物層を生成することです。

拡散層

化合物層の下には拡散層があります。このゾーンはコーティングではなく、元の母材の一部です。

ここでは、窒素原子が鋼の結晶格子に拡散し、合金元素と微細な窒化物析出物を形成します。これにより、高い圧縮応力が発生し、硬度が増加します。これは、疲労強度の向上と硬い化合物層の支持に不可欠です。

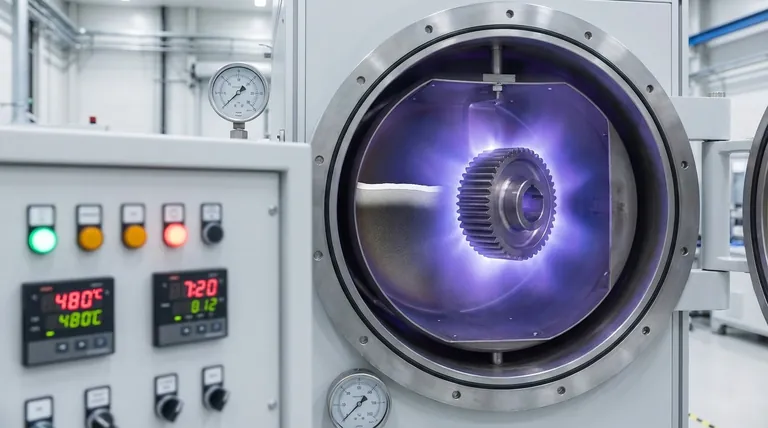

プラズマ窒化が制御を達成する方法

プラズマ窒化プロセス自体が、最終的な表面特性をこれほど正確に制御できる理由です。これは真空を伴う熱化学プロセスです。

真空とプラズマ環境

ワークピースは真空チャンバー内に配置され、陰極(負極)を形成します。炉壁は陽極として機能します。高電圧が印加されると、処理ガス(主に窒素と水素)がイオン化され、部品の周りに輝くプラズマが形成されます。

イオン衝撃の役割

プラズマからの窒素イオンは電界によって加速され、高エネルギーでワークピース表面に衝突します。

このイオン衝撃にはいくつかの効果があります。微視的なレベルで表面を洗浄し、受動的な酸化物層を破壊し、ワークピースを均一に加熱し、材料に拡散して窒化層を形成する活性化された窒素を提供します。

層の厚さと特性を決定する主要なパラメータ

窒化されたケースの最終的な構造と厚さは、3つの主要なプロセスパラメータを制御した直接的な結果です。

処理温度

温度は最も支配的な要因です。鋼への窒素拡散速度は、温度によって指数関数的に影響を受けます。

温度が高いほど拡散速度が増加し、より短い時間でより深いケースが得られます。ただし、これは材料のコア特性への不要な変化や部品の歪みを避けるために慎重にバランスを取る必要があります。

処理時間

処理時間は拡散層の深さに直接影響します。この関係は拡散法則によって支配され、深さを2倍にするには約4倍の処理時間が必要です。

サイクル時間が長いほど、窒素は材料の奥深くまで浸透し、拡散層を厚くし、疲労抵抗を増加させます。

ガス混合物

プロセスガスの組成は、化合物層の形成と種類を制御するために使用されます。窒素と他のガスの比率を調整することで、オペレーターは表面を単相または多相の窒化物層に調整したり、拡散層のみが必要な場合はその形成を完全に抑制したりすることができます。

トレードオフの理解

プラズマ窒化プロセスを指定するには、競合する目標のバランスを取る必要があります。すべての特性を同時に最大化することはできません。

深さ vs. 脆性

厚い化合物層は耐摩耗性を高めますが、厚すぎると脆くなり、使用中に剥がれ落ちる可能性があります。硬く緻密でありながら過度に厚くない化合物層を作成するには、正確なプロセス制御が必要です。

性能 vs. 歪み

より高い処理温度(例:500-520°C)は、より深い層をより速く作成しますが、特に精密部品では熱歪みのリスクも高まります。プラズマ窒化がより低い温度(最低350°C)で実行できる能力は、寸法安定性を維持するための大きな利点です。

時間 vs. コスト

より深いケース深さには、著しく長い処理時間が必要です。炉の時間は主要なコスト要因であるため、不必要に深いケースを指定することは非効率的で高価です。深さは、用途に必要な範囲内であるべきです。

目標に合った適切な選択をする

理想的なプラズマ窒化の仕様は、部品の主要な機能に完全に依存します。

- 極度の耐摩耗性と耐食性が主な焦点である場合:特定の厚さ(例:10-20ミクロン)の緻密で多孔性のない化合物層を形成するプロセスを指定します。

- 疲労強度が主な焦点である場合:拡散層の深さを最大化するプロセスを指定し、多くの場合、化合物層は最小限にするか抑制します。

- 部品の形状維持が主な焦点である場合:必要な表面硬度を達成しつつ、熱歪みを最小限に抑える低温プロセスを指定します。

最終的に、効果的な表面工学とは、まず問題を定義し、次にそれを解決するために必要な正確な層構造を指定することです。

要約表:

| 層の構成要素 | 主な機能 | 典型的な深さ範囲 | 主要な影響要因 |

|---|---|---|---|

| 化合物層(白色層) | 耐摩耗性&耐食性 | 数ミクロンから約20 µm | ガス混合物 |

| 拡散層 | 疲労強度&硬度 | 50 µmから500 µm(総ケース深さ) | 温度&時間 |

あなたの部品に最適なプラズマ窒化層を設計する準備はできていますか?

適切なケース深さと構造を指定することは、性能と費用対効果にとって非常に重要です。KINTEKの専門家は、研究室や製造業者向けの精密プラズマ窒化サービスを専門としています。私たちは、お客様の正確な工学的目標を達成するために、耐摩耗性、疲労強度、寸法安定性のバランスを取るお手伝いをします。

お客様の用途についてご相談いただき、オーダーメイドのソリューションを受け取るには、以下のフォームを使用して今すぐお問い合わせください。KINTEKの実験装置と表面工学の専門知識が、お客様の製品の性能と寿命を向上させます。

ビジュアルガイド

関連製品

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室マッフル炉 底部昇降式マッフル炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 小型真空熱処理・タングステン線焼結炉