簡単に言えば、誘導溶解炉のライニングに単一の標準的な厚さというものはありません。必要な厚さは、炉のサイズ、溶解する金属の種類、使用する特定の耐火物材料によって大きく異なる、重要な設計上の決定事項です。これは、安全性、効率性、運用コストのバランスをとるように設計されています。

誘導溶解炉のライニングの厚さは固定寸法ではなく、計算されたトレードオフです。これは、熱損失とその炉の電気効率および容量への影響を最小限に抑えつつ、最大の安全性と耐火物寿命を確保するように設計されています。

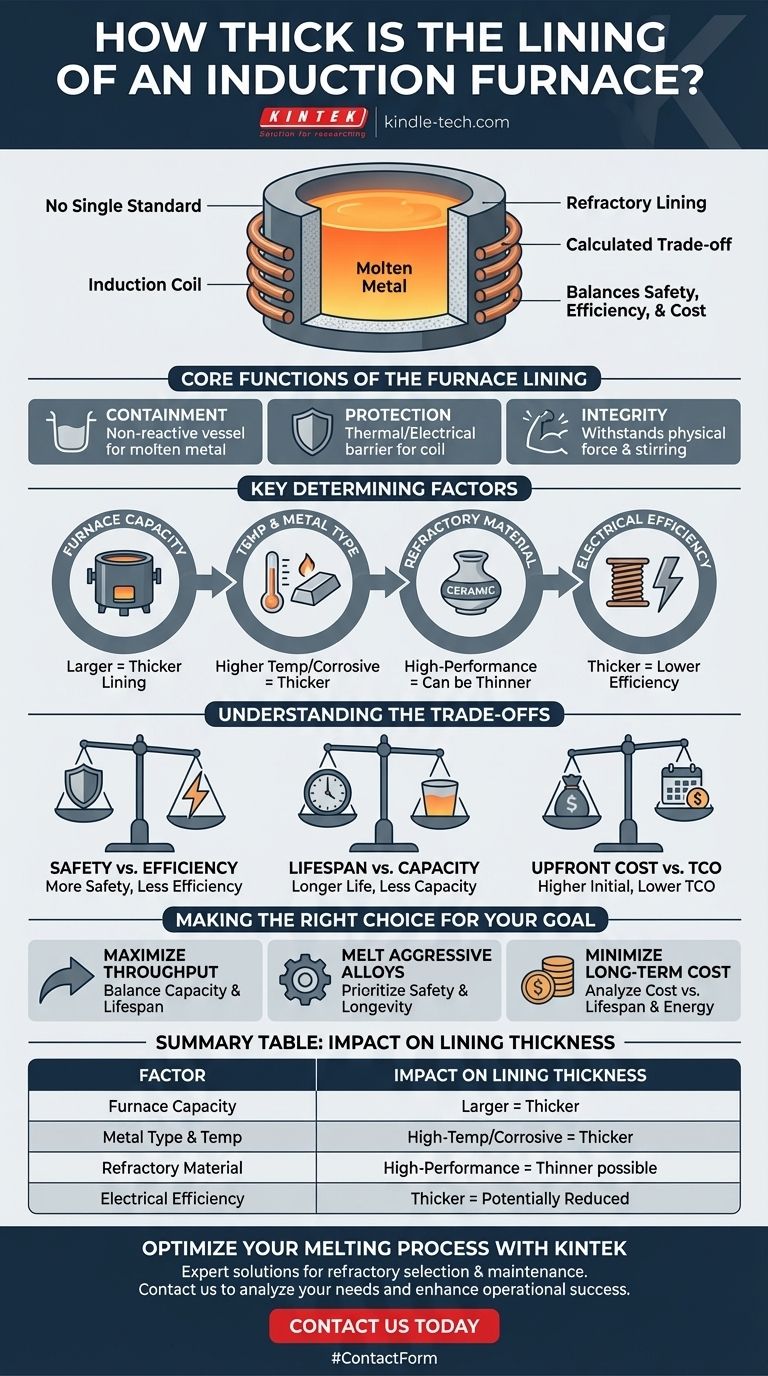

炉ライニングの核となる機能

ライニング、すなわち耐火物は、誘導溶解炉の安全かつ効率的な運用にとって最も重要なコンポーネントであると言えます。その主な役割は、非常に高温の溶融金属を保持するるつぼとして機能することです。

溶融金属の保持

ライニングの最も明白な機能は、破損することなく極度の温度に耐えることができる非反応性の容器を形成することです。金属の漏れ(メタルブレイクアウト)として知られるライニングの破損は、壊滅的で極めて危険な事象です。

誘導コイルの保護

ライニングは、溶融金属のプールと水冷式の銅製誘導コイルとの間に熱的および電気的なバリアを形成します。金属とコイルが直接接触すると、即座に破壊的な短絡が発生します。

構造的完全性の確保

耐火物ライニングは、加熱プロセス中に電磁的に攪拌される溶融金属の物理的な力と絶え間ない動きに耐えるのに十分な強度が必要です。

ライニングの厚さを決定する主要因

エンジニアは、いくつかの相互依存する要因を分析することにより、最適なライニングの厚さを決定します。一つの変数の変更は、他の変数の再評価を必要とします。

炉の容量とサイズ

数トンの溶融金属を保持する大型の炉は、ライニングに対して著しく大きな物理的圧力をかけます。これらは、小型の実験室用炉と比較して、構造的完全性を確保するために、当然ながらより厚く、より堅牢な耐火物壁を必要とします。

運転温度と金属の種類

金属の種類は、必要な運転温度とその化学的腐食性を決定します。鋼やステンレス鋼などの高温合金を溶解するには、アルミニウムや亜鉛などの低温金属を溶解する場合よりも、より耐性があり、しばしばより厚いライニングが必要です。

耐火物材料の特性

現代の耐火物は特殊なセラミック材料(例:シリカ、アルミナ、マグネシアベース)です。優れた断熱性と耐食性を持つ高性能耐火物は、低グレードで安価な材料と比較して、わずかに薄い設計を可能にする場合があります。

電気効率(コイルカップリング)

誘導溶解炉は、コイル内に磁場を生成し、それが金属の装荷物に電流を誘導することによって機能します。コイルと金属の間の距離(ライニングが占める隙間)は、このエネルギー伝達の効率に影響を与えます。ライニングが厚くなると、この距離が長くなり、電気的カップリング効率がわずかに低下する可能性があります。

トレードオフの理解

ライニングの厚さを選択することは、競合する優先順位の間のバランスをとる行為です。これらのトレードオフを理解することが、特定のアプリケーションに対して正しい決定を下すための鍵となります。

安全性 対 電気効率

より厚いライニングは、侵食や潜在的なメタルブレイクアウトに対する安全マージンを大きくします。しかし、ライニングの厚さが増加するにつれて、コイルと金属装荷物との間の距離が長くなり、電気効率のわずかな低下と溶解速度の低下につながる可能性があります。

ライニングの寿命 対 炉の容量

特定の炉シェルサイズでは、より厚い耐火物ライニングは、金属装荷のために利用可能な内部容積を直接減少させます。これは、厚いライニングの長寿命性と堅牢性と、より薄いライニングの最大バッチサイズとの間にトレードオフが存在することを意味します。

初期費用 対 総所有コスト

より薄く、より効率的なライニングを可能にする高性能耐火物材料は、通常、初期費用が高くなります。同様に、あらゆる材料の厚いライニングはより多くの費用がかかります。この初期投資は、ライニングの寿命、エネルギー消費、および再ライニング手順中のダウンタイムの運用コストを含む総所有コストと天秤にかける必要があります。

目標に合わせた正しい選択をする

最適なライニング戦略は、あなたの主要な運用目標に完全に依存します。

- スループットの最大化が主な焦点である場合: 再ライニングのためのダウンタイムの頻度を最小限に抑えるために、良好な炉容量と合理的な耐火物寿命のバランスをとる設計を優先します。

- 攻撃的で高温の合金の溶解が主な焦点である場合: わずかに厚い壁と減少した炉容積を意味する場合でも、高品質で堅牢な耐火物を選択することにより、安全性と長寿命を優先します。

- 長期的な運用コストの最小化が主な焦点である場合: 初期価格が最も低いものではなく、総所有コストが最も低くなるように、耐火物コストと予想される寿命およびエネルギー効率の詳細な分析を実施します。

結局のところ、適切な炉ライニングの厚さを決定することは、一般的な仕様ではなく、正確なエンジニアリング計算です。

要約表:

| 要因 | ライニングの厚さへの影響 |

|---|---|

| 炉の容量 | 大型炉は構造的完全性のために厚いライニングを必要とします。 |

| 金属の種類と温度 | 高温で腐食性の合金(例:鋼)は、より厚く、より堅牢なライニングを要求します。 |

| 耐火物材料 | 高性能材料は、安全性を維持しながら薄い設計を可能にします。 |

| 電気効率 | ライニングが厚くなるとコイルと金属の距離が増加し、効率が低下する可能性があります。 |

適切な炉ライニング戦略で溶解プロセスを最適化しましょう。

適切なライニングの厚さは、運用の安全性、効率性、費用対効果にとって極めて重要です。KINTEKは、誘導溶解炉のメンテナンスと耐火物の選択に関する専門的なソリューションを含む、実験用機器と消耗品の提供を専門としています。当社のチームは、攻撃的な合金を溶解する場合でも、スループットを優先する場合でも、お客様固有のニーズを分析し、最大のパフォーマンスと価値を保証するお手伝いをいたします。

お客様の実験室の溶解アプリケーションをサポートし、運用上の成功を高める方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理炉および浮上誘導溶解炉

- 真空誘導溶解スピニングシステム アーク溶解炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 制御窒素不活性水素雰囲気炉