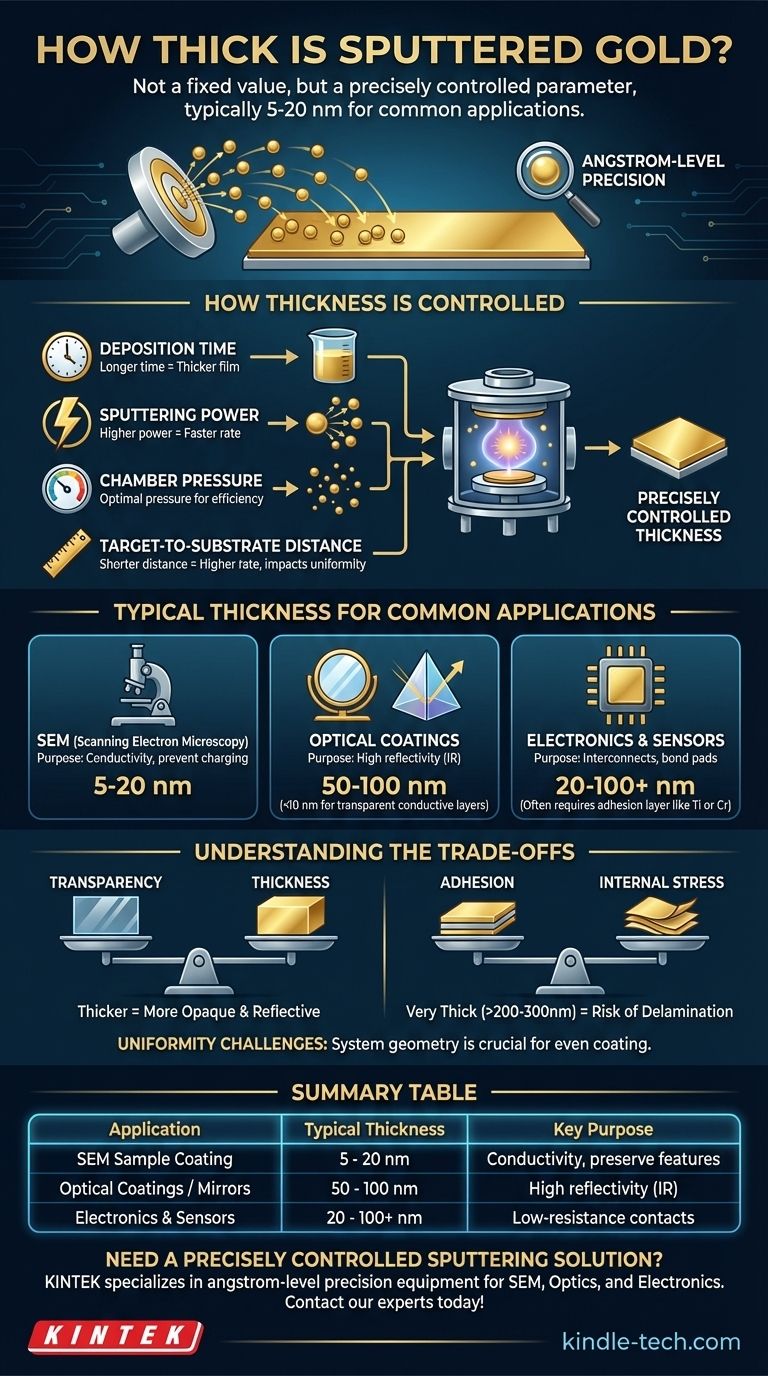

スパッタリングされた金層の厚さは固定値ではなく、成膜プロセスの精密に制御されるパラメータです。膜厚はアプリケーションの特定の要件によって決定されます。電子顕微鏡用のサンプル作製など、多くの一般的な用途では、この層は通常5~20ナノメートル(nm)の厚さになります。

把握すべき中心的な概念は、「スパッタリングされた金の厚さはどれくらいか」と尋ねるのではなく、「スパッタリングでどの厚さを達成できるか」と尋ねることです。このプロセスはオングストロームレベルの精度を提供し、ほぼ透明な導電層から完全に不透明なミラーまで、特定の機能に合わせて完全に調整された膜を設計することを可能にします。

スパッタリング膜厚の制御方法

スパッタリング膜の最終的な厚さは、いくつかの主要なプロセスパラメータの直接的な結果です。オングストロームまたはナノメートル毎秒で測定される成膜速度は、高い精度で目標の膜厚を達成するために技術者によって管理されます。

成膜時間(Deposition Time)の役割

これは最も単純な制御変数です。他のすべての条件が同じであれば、基板がスパッタリングされた金原子の流れにさらされる時間が長いほど、結果として得られる膜は厚くなります。特定の膜厚を達成するために、自動化システムは設定された時間後にプロセスを停止できます。

スパッタリング電力(Sputtering Power)の影響

スパッタリング電力(通常、金のような導電性ターゲットにはDC電力が使用されます)は、ターゲットに衝突するイオンのエネルギーを決定します。電力が高くなると、衝突がより激しくなり、毎秒放出される金原子の数が増加するため、基板上での成膜速度が向上します。

チャンバー圧力(Chamber Pressure)の影響

スパッタリングは、少量の不活性ガス(通常はアルゴン)で満たされた真空チャンバー内で行われます。このガスの圧力はプロセスの効率に影響します。圧力が高すぎると、スパッタリングされた金原子がガスの原子と衝突しすぎて散乱し、基板上での成膜速度が低下します。

ターゲットから基板までの距離(Target-to-Substrate Distance)

金ターゲットとコーティングされる基板との物理的な距離は重要です。一般に、距離が短いほど成膜速度は高くなります。これは、放出された原子の多くが基板に到達するためです。ただし、これにより基板表面全体での膜の均一性が損なわれる場合があります。

一般的な用途における標準的な膜厚

「適切な」膜厚は、目的に完全に依存します。ある用途に適したものが、別の用途には全く不適切である可能性があり、プロセス制御の重要性が強調されます。

走査型電子顕微鏡(SEM)

SEMの場合、非導電性サンプルは電子ビームによる電荷の蓄積を防ぐためにコーティングする必要があります。5~20 nmの金または金-パラジウム層が標準です。これは導電性を確保するのに十分な厚さですが、サンプルの表面の微細なナノスケールの特徴を覆い隠すには薄すぎます。

光学コーティング

光学分野では、金はその高い反射率、特に赤外(IR)スペクトルで珍重されます。高い反射率を持つミラーを作成するために、50~100 nmの層が使用されることがよくあります。逆に、非常に薄い層(<10 nm)は部分的に透明でありながら導電性を持つことができ、これは一部の特殊な光学フィルターや透明電極で使用される特性です。

電子機器およびセンサー

マイクロエレクトロニクスでは、金はその導電性と酸化に対する耐性から、ボンディングパッド、相互接続、コンタクト層に使用されます。膜厚は、電流を運ぶ要件に応じて、20 nmから100 nm超まで変化する可能性があります。金が基板(例:シリコンやガラス)に付着するようにするために、チタンやクロムなどの薄い密着層がほぼ常に最初に成膜されます。

トレードオフの理解

膜厚の選択は、競合する特性のバランスを取るエンジニアリング上の決定です。単一の「最良」の膜厚はなく、特定のタスクに最も適切なものがあるだけです。

膜厚と透明度のトレードオフ

これは最も直接的なトレードオフです。金膜が厚くなるにつれて、光の吸収と反射が増加し、不透明になります。5 nmの膜はかすかな透明な色合いに見えるかもしれませんが、50 nmの膜は完全に不透明で鏡のようになります。

密着性と内部応力

非常に厚い層(>200~300 nm)を堆積させると、膜に大きな内部応力が生じる可能性があります。この応力により、特に初期の表面密着性が悪い場合、層が基板から剥離したり剥がれたりする可能性があります。

均一性の課題

特に大型または複雑な形状の基板では、完全に均一な膜厚を達成することは考えるよりも困難です。ターゲットのサイズや基板の回転を含むスパッタリングシステムのジオメトリは、端から端まで均一なコーティングを保証するように慎重に設計する必要があります。

膜厚要件の定義

正しい膜厚を選択するには、まず主な目的を定義する必要があります。

- 主な焦点がSEM用のサンプルコーティングである場合: ナノスケールの表面特徴を隠すことなく導電性を確保するために、5~20 nmの層を目指します。

- 主な焦点が光学ミラーの作成である場合: 通常、50~100 nmの膜厚が、特に赤外光に対して優れた反射率を提供します。

- 主な焦点が電子機器用の電気伝導性である場合: 20~100 nmの層は通常、低抵抗を提供しますが、チタンなどの密着層の必要性を考慮する必要があります。

結局のところ、金のスパッタリングは、アプリケーションが要求する正確な膜厚を堆積させる制御を提供し、膜厚を単なる測定値から強力なエンジニアリングパラメータへと変えます。

要約表:

| アプリケーション | 標準的な膜厚範囲 | 主な目的 |

|---|---|---|

| SEMサンプルコーティング | 5 - 20 nm | 特徴を覆い隠さない導電性 |

| 光学コーティング/ミラー | 50 - 100 nm | 特にIRにおける高い反射率 |

| 電子機器およびセンサー | 20 - 100+ nm | 低抵抗の相互接続およびコンタクト |

研究室向けに精密に制御された金スパッタリングソリューションが必要ですか? KINTEKでは、SEMサンプル調製から高度な光学コーティングに至るまで、オングストロームレベルの精度を提供するラボ機器および消耗品の製造を専門としています。当社の専門知識により、研究で要求される正確な膜厚、均一性、密着性を確実に達成できます。当社の専門家に今すぐお問い合わせいただき、お客様固有の要件に合わせてスパッタリングプロセスをどのように調整できるかをご相談ください!

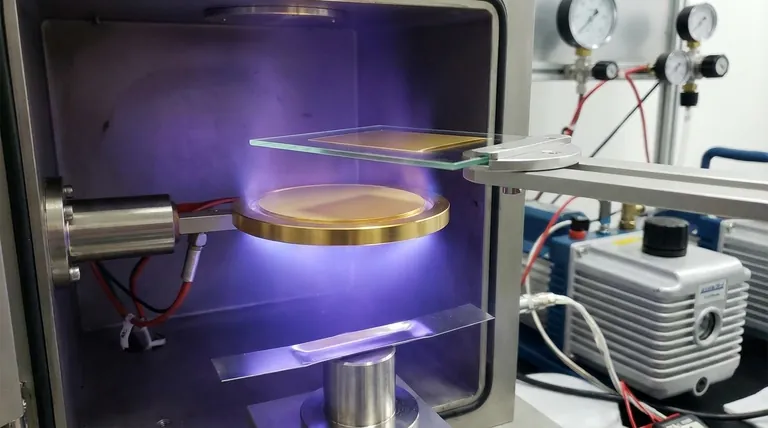

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 薄膜成膜用タングステン蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 実験用アルミナるつぼセラミック蒸発ボートセット

- ラボ用途向けCVDダイヤモンド光学窓

よくある質問

- マグネットはマグネトロンスパッタリングプロセスにおけるスパッタリング速度をどのように向上させ、薄膜の品質を改善するのでしょうか?成膜速度と膜品質の向上

- 薄膜堆積の厚さはどのくらいですか?ナノメートルからマイクロメートルまでの範囲をガイド

- 熱分解のエネルギー効率はどのくらいですか?それは単一の数値ではなく、システムです。

- なぜSEM試料は炭素でコーティングされるのですか?干渉なしで正確な元素分析のために

- 薄膜ディップ法のプロセスとは?制御された液体堆積のガイド

- スパッタリングプロセスを開始するためのチャンバー圧力の推奨範囲はどれくらいですか?品質と均一性のための成膜の最適化

- HHIPで脱イオン水を使用する利点は何ですか? 優れた密度と微細構造の完全性

- シリコン化の後に追加の焼鈍処理が必要なのはなぜですか?複合材の安定性と耐久性を確保する