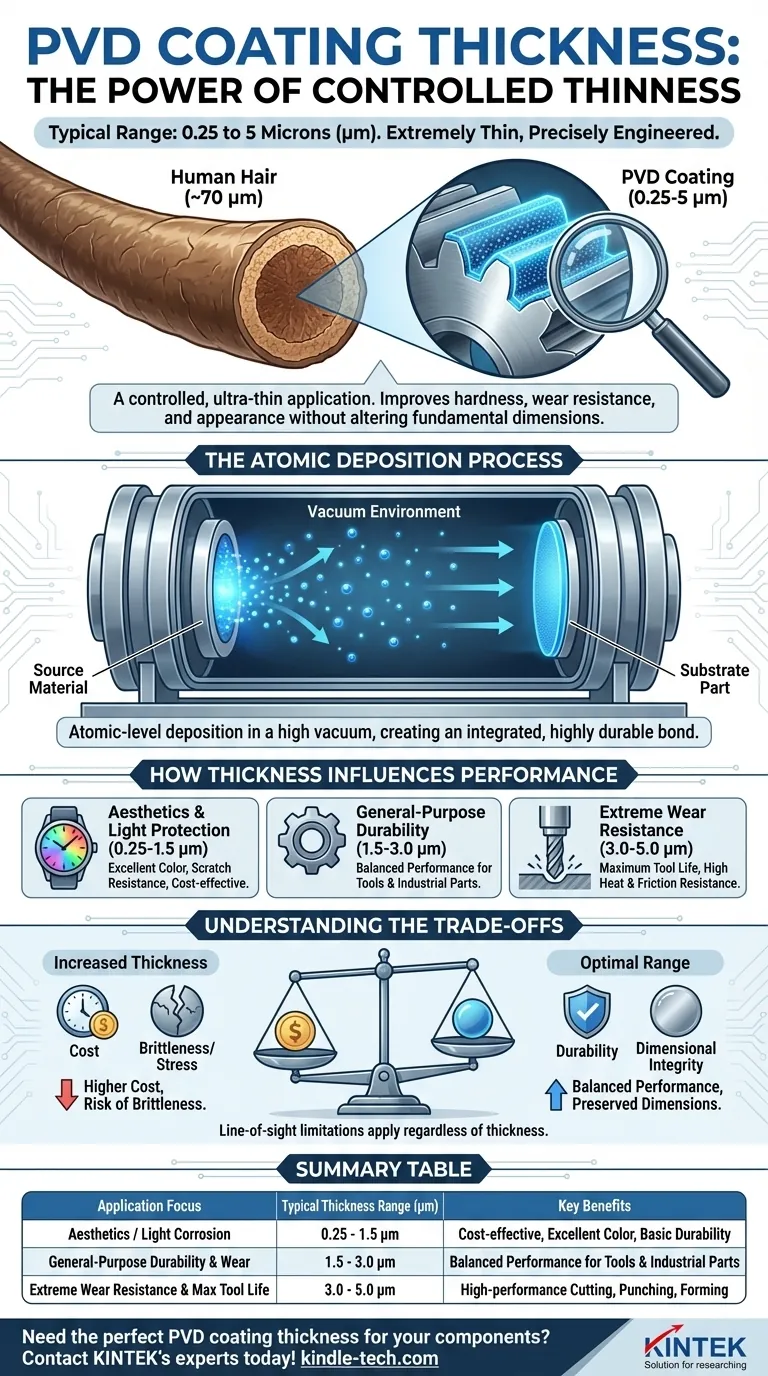

ほとんどの工業用途および装飾用途において、物理蒸着(PVD)コーティングは非常に薄く、通常は0.25~5マイクロメートル(µm)の範囲です。参考までに、人間の髪の毛は約70マイクロメートルの太さであるため、最も厚いPVDコーティングでさえ、その10分の1以下の太さです。この制御された薄さが、この技術の意図的かつ重要な特徴です。

PVDコーティングの決定的な特徴は、その材料だけでなく、制御された超薄膜での適用です。これにより、部品の基本的な寸法や公差を変更することなく、表面硬度、耐摩耗性、外観を劇的に向上させることができます。

PVDとは何か、なぜそれほど薄いのか?

PVDコーティングの厚さを理解するには、まずそのプロセスを理解する必要があります。これは本質的に塗装やめっきとは異なり、高度な真空チャンバー内で原子レベルの堆積が行われるプロセスです。

原子堆積のプロセス

PVDは「薄膜」技術です。このプロセスは、固体源材料(チタンやジルコニウムなど)を真空中で個々の原子や分子に気化させることから始まります。

これらの気化された粒子は高速で移動し、コーティングされる部品の表面に直接結合し、一度に1原子ずつ新しい表面を構築します。この原子スケールでの制御こそが、結果として得られる膜が非常に薄く均一である理由です。

層以上のもの、それは統合

ペンキの層とは異なり、PVDコーティングは基材の上に単に乗っているだけではありません。高エネルギーイオンが部品の表面に衝突し、コーティング材料を物体の最上部の数原子層に埋め込みます。

これにより、単なるめっきよりもはるかに耐久性があり、剥がれや欠けに強い、信じられないほど強固な統合された結合が生まれます。

真空チャンバーの役割

プロセス全体は、高温(250°C~750°C)での高真空下で行われる必要があります。真空は、コーティングを汚染したり、気化原子の経路を妨げたりする可能性のある他の大気粒子を除去するために不可欠です。

このクリーンで制御された環境は、優れた特性を持つ高密度で高純度の膜を作成するために不可欠です。

厚さが性能に与える影響

PVDコーティングの特定の厚さは恣意的なものではなく、望ましい結果を達成するために注意深く設計されています。用途に基づいた性能の「スイートスポット」があるため、厚ければ良いというわけではありません。

寸法精度の維持

PVDの主な利点は、その薄さが部品の寸法を実質的に変化させないことです。精密機械加工された部品(ギアやねじボルトなど)への2~3マイクロメートルのコーティングは、その嵌合や機能に干渉しません。これは、より厚いコーティング方法に対する大きな利点です。

耐摩耗性と耐食性への影響

高い耐久性が求められる用途では、典型的なPVD範囲内(例:2.0~5.0マイクロメートル)のより厚いコーティングが指定されることがよくあります。これにより、摩耗に対する耐性が増し、腐食性物質に対するより強固なバリアが提供されます。

耐久性の「スイートスポット」

主な目的が消費財の色と耐傷性である装飾コーティングは、より薄い(0.25~1.5マイクロメートル)ことがよくあります。極度の熱と摩擦にさらされる工業用切削工具のコーティングは、最大の寿命を確保するために、通常より厚く(2.0~5.0マイクロメートル)なります。

トレードオフの理解

PVDコーティングの厚さを選択することは、性能要件と実際的な制約のバランスを取ることを伴います。これらのトレードオフを理解することが、成功するアプリケーションの鍵となります。

コスト対厚さ

堆積時間はPVDコーティングのコストの主要な要因です。より厚いコーティングは、部品が真空チャンバー内に留まる時間を長くする必要があり、より多くのエネルギーと源材料を消費します。したがって、5マイクロメートルのコーティングは、1マイクロメートルのコーティングよりも製造コストが大幅に高くなります。

脆性と内部応力

PVDコーティングが厚くなるにつれて、膜内に内部応力が蓄積する可能性があります。コーティングがその用途に対して厚くなりすぎると、脆くなり、応力や衝撃下で微細な亀裂が生じやすくなります。目標は、脆くならない、硬くて密度の高いコーティングです。

直視(ライン・オブ・サイト)の制限

PVDは直視プロセスです。気化された原子は、源から部品へ直線的に移動します。部品は均一な被覆を確実にするために複雑な治具上で回転させられますが、深く奥まった部分や複雑な内部チャネルを均一にコーティングすることは非常に困難な場合があります。この制限は、目標とする厚さに関係なく存在します。

用途に最適な厚さの選択

理想的なコーティング厚さは、最終的な目標によって完全に決定されます。プロジェクトに適切なコーティングを指定するためのガイドとして、以下を使用してください。

- 主な焦点が美観または軽度の耐食性である場合: より薄いコーティング(0.25~1.5マイクロメートル)で十分であり、費用対効果が高く、優れた色と基本的な耐久性を提供します。

- 主な焦点が汎用的な耐久性と耐摩耗性である場合: 中程度の厚さ(1.5~3.0マイクロメートル)は、ほとんどのコンポーネント、工具、工業部品にとってバランスの取れたソリューションを提供します。

- 主な焦点が極度の耐摩耗性と最大の工具寿命である場合: 金属切削、打ち抜き、成形などの高性能用途には、より厚いコーティング(3.0~5.0マイクロメートル)が必要です。

結局のところ、厚さと性能の関係を理解することが、特定のニーズに合わせてPVD技術を効果的に活用するための鍵となります。

要約表:

| 用途の焦点 | 標準的な厚さ範囲(マイクロメートル) | 主な利点 |

|---|---|---|

| 美観/軽度の耐食性 | 0.25 - 1.5 µm | 費用対効果が高い、優れた色、基本的な耐久性 |

| 汎用的な耐久性と耐摩耗性 | 1.5 - 3.0 µm | 工具および工業部品向けのバランスの取れた性能 |

| 極度の耐摩耗性と最大の工具寿命 | 3.0 - 5.0 µm | 高性能な切削、打ち抜き、成形用 |

コンポーネントに最適なPVDコーティングの厚さが必要ですか? KINTEKは、表面工学のための精密実験装置と消耗品の専門家です。当社の専門知識により、部品の寸法精度を損なうことなく、最適な硬度、耐摩耗性、耐食性を実現できます。お客様のプロジェクト要件について話し合いましょう — 今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 実験室および産業用途向けの白金シート電極

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体