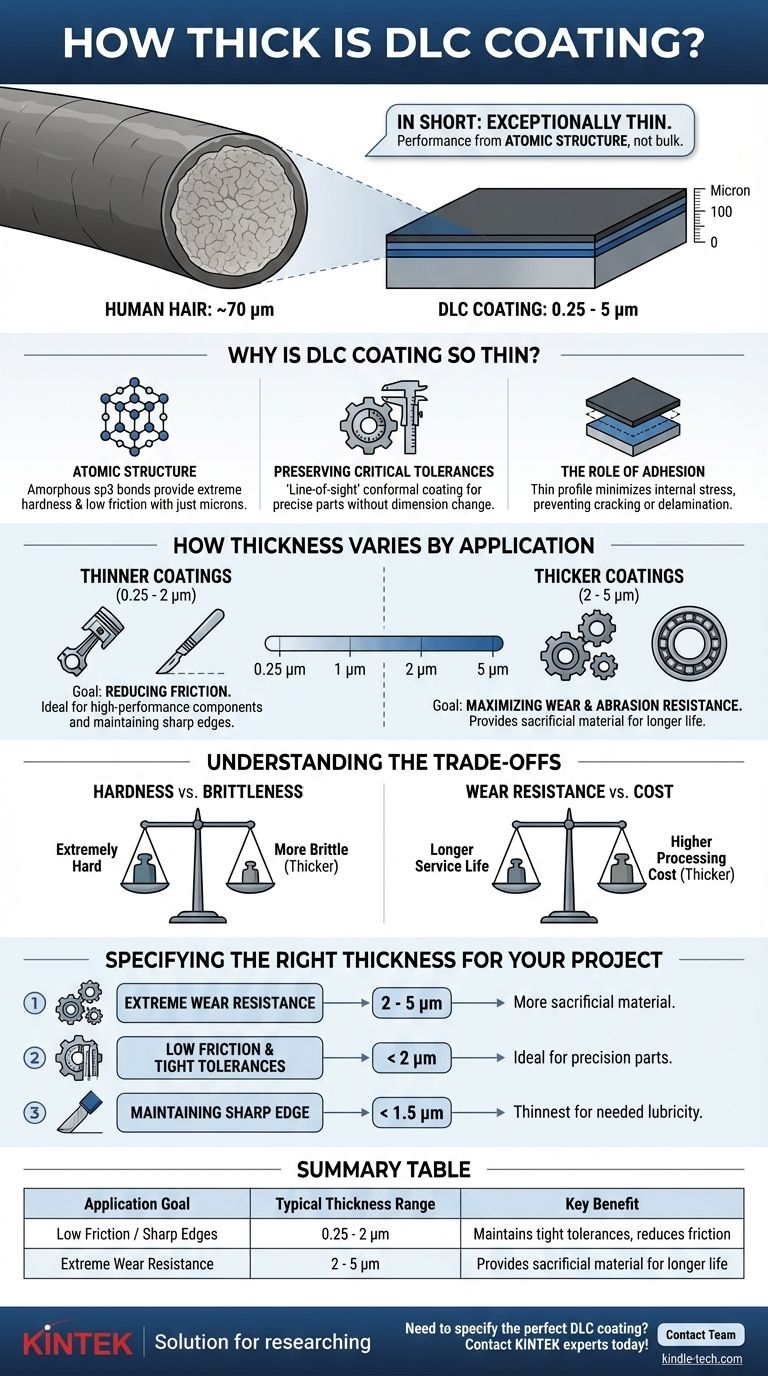

要するに、典型的なDLCコーティングは非常に薄いということです。その厚さはミクロン単位で測定され、通常は0.25~5ミクロン(µm)の範囲です。参考までに、人間の髪の毛は約70ミクロンなので、最も厚いDLCコーティングでさえ、その10分の1よりも薄いことになります。

重要な点は、DLCの性能はそのバルク(塊)ではなく、独自の原子構造に由来するということです。コーティングの厚さは、内部応力と部品の公差とのバランスを取りながら、特定の用途の要求に合わせて慎重に設計されたパラメーターです。

なぜDLCコーティングはそれほど薄いのか?

ダイヤモンドライクカーボン(DLC)コーティングの有効性は、単に厚く硬い層を追加することにあるのではありません。その価値は、微視的な特性と表面への結合方法にあります。

原子構造の力

DLCの決定的な特徴は、ダイヤモンドのようなsp3結合が豊富な非晶質炭素構造です。この原子配列が極端な硬度と自然な低摩擦係数をもたらします。数ミクロンという薄い層だけで、これらの特性を部品の表面に付与するのに十分なのです。

重要な公差の維持

DLCは非常に薄いため、「ライン・オブ・サイト(直接視界)適合コーティング」と見なされます。これは、エンジンピストン、燃料噴射装置、外科用器具などの高精度部品に、重要な寸法を実質的に変更したり、後工程の機械加工を必要としたりすることなく適用できることを意味します。

密着性の役割

コーティングの良し悪しは、基材との結合にかかっています。DLC層が厚くなるにつれて、コーティング内部に応力が蓄積する可能性があります。これらの応力が高すぎると、コーティングがひび割れたり表面から剥離したりして、故障につながる可能性があります。薄いプロファイルを維持することが、その耐久性と密着性を確保するための鍵となります。

用途による厚さの変化

DLCコーティングの理想的な厚さは単一の数値ではなく、解決しようとしている主な問題に基づいて選択される目標値です。

薄いコーティング(0.25~2 µm)

主な目標が**摩擦の低減**である用途では、より薄いコーティングが最適であることがよくあります。これは、高性能自動車部品や、厚みが増すと刃先が鈍くなる可能性がある非常に鋭いエッジを必要とする切削工具で一般的です。

厚いコーティング(2~5 µm)

主な目標が**耐摩耗性・耐摩耗性**を最大化することである場合、通常はより厚いコーティングが指定されます。これにより、長期間にわたって研磨接触に耐えるための犠牲材が増え、ギア、ベアリング、産業用工具などの部品に最適です。

トレードオフの理解

DLCコーティングの厚さを選択することは、競合する要因のバランスを取ることを伴います。これらのトレードオフを理解することは、成功裏の適用にとって不可欠です。

硬度 vs. 脆性

DLCは極めて硬いですが、厚みを増すと内部応力も高まり、脆くなる可能性があります。曲げや高い衝撃を受ける部品に非常に厚いコーティングを施すと、より薄く、順応性のある層よりもひび割れやすくなる可能性があります。

耐摩耗性 vs. コスト

より厚いコーティングを適用するには、PVD(物理気相成長)チャンバーでの成膜時間が長くなります。これは直接的に処理コストの増加につながります。したがって、要求される耐用年数とコーティングプロセスの予算とのバランスを取る必要があります。

プロジェクトに最適な厚さの指定

適切なDLCコーティングの厚さは、部品の意図された機能と環境によって完全に決定される、意図的なエンジニアリングの選択です。

- 産業部品の極端な耐摩耗性が主な焦点である場合: 犠牲材をより多く提供するために、通常、2~5ミクロンの範囲の厚いコーティングが指定されます。

- 精密部品の低摩擦とタイトな公差の維持が主な焦点である場合: 2ミクロン以下、しばしばそれ以下の薄いコーティングが理想的です。

- 切削工具の鋭いエッジを維持することが主な焦点である場合: 必要な潤滑性を与えるために可能な限り薄いコーティング、通常1.5ミクロン未満が最適です。

最終的に、適切な厚さを選択することは、部品を単にコーティングされたものから、真に性能のためにエンジニアリングされたものへと変貌させます。

要約表:

| 応用の目標 | 標準的な厚さの範囲 | 主な利点 |

|---|---|---|

| 低摩擦/鋭いエッジ | 0.25 - 2 µm | タイトな公差を維持、摩擦を低減 |

| 極端な耐摩耗性 | 2 - 5 µm | 長寿命のための犠牲材を提供 |

コンポーネントに最適なDLCコーティングの厚さを指定する必要がありますか? KINTEKは、表面工学のための精密なラボ機器と消耗品の専門家です。当社の専門家が、耐摩耗性、摩擦、コストのバランスを取り、コンポーネントを最高の性能のためにエンジニアリングするお手伝いをします。当社のチームに今すぐご連絡いただき、プロジェクトの要件についてご相談ください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密加工用CVDダイヤモンド切削工具ブランク

- RF PECVDシステム RFプラズマエッチング装置

- バッテリーラボ用途向け親水性カーボンペーパー TGPH060

- 産業用高純度チタン箔・シート