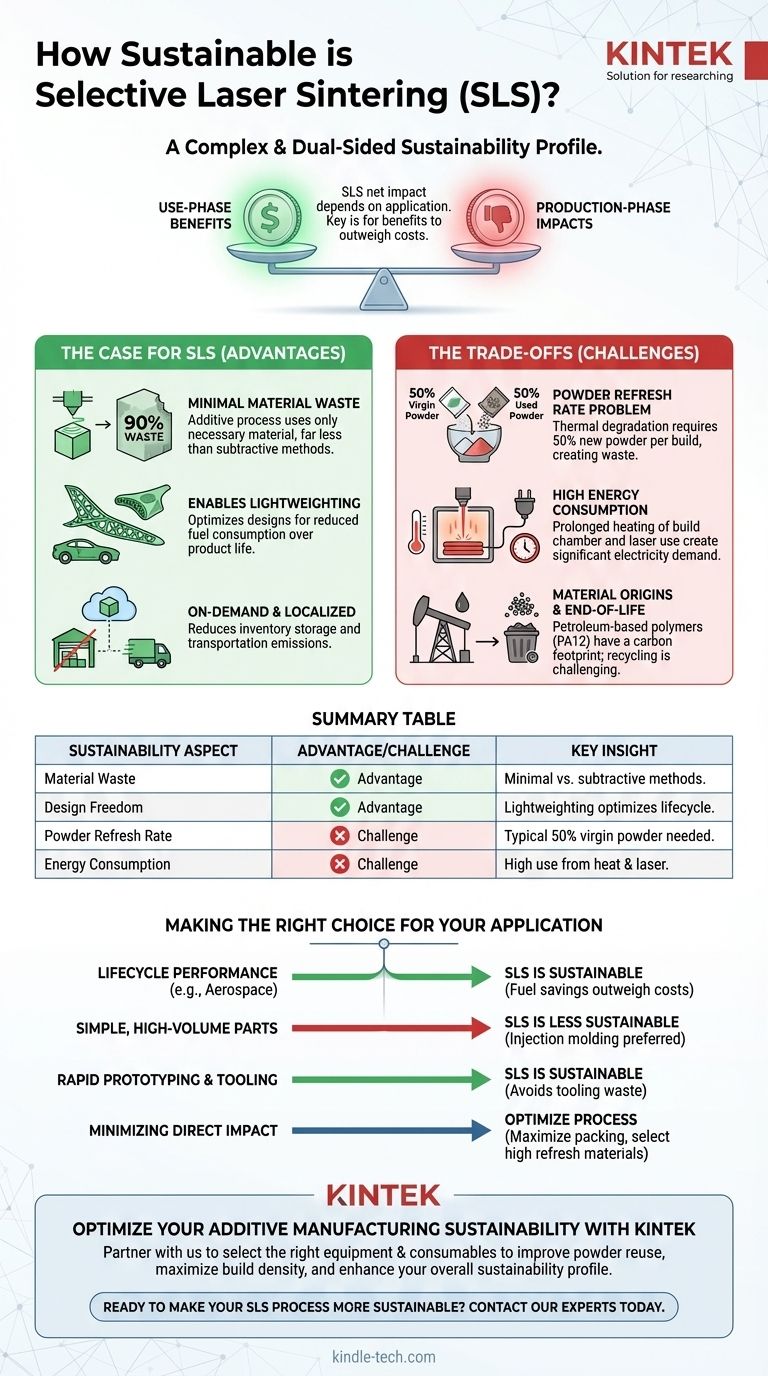

その核において、選択的レーザー焼結(SLS)は、複雑で二面的な持続可能性プロファイルを示します。この技術は、部品あたりの材料廃棄を最小限に抑え、高度に最適化された軽量設計を可能にすることで大きな利点を提供しますが、高いエネルギー消費と粉末材料のライフサイクルに関連するかなりの課題に直面しています。その純粋な環境影響は、技術自体に固有のものではなく、むしろそれがどのように適用されるかに依存します。

SLSは、製品の使用段階で持続可能性を劇的に向上させる軽量部品の作成を可能にする一方で、製造プロセス自体は顕著な環境コストを伴います。SLSにおける持続可能性の鍵は、使用段階の利点が生産段階の影響を決定的に上回ることを確実にすることです。

持続可能な技術としてのSLSの事例

SLSの主要な持続可能性の利点は、従来の非効率な方法から脱却し、製造の設計とロジスティクスをどのように変えるかに集中しています。

部品作成における最小限の材料廃棄

固体のブロックから部品を削り出し、原材料の最大90%を無駄にする可能性のある除去加工(CNC加工など)とは異なり、SLSは積層プロセスです。

部品を層ごとに構築し、部品の形状とサポートに必要な材料のみを使用します。これにより、直接的な生産廃棄物が大幅に削減されます。

軽量で最適化された設計の実現

SLSは、格子構造や有機的な形状の構造など、他の方法では製造不可能な複雑な内部形状を設計者に自由に作成させます。

この機能は軽量化として知られ、航空宇宙や自動車などの産業で重要です。航空機や車両の部品が軽くなると、その運用寿命全体にわたって燃料消費が削減され、下流で莫大な環境上の利益が生まれます。

オンデマンド生産と地域生産

SLS技術は工具不要であり、金型やカスタム治具を必要としません。これにより、部品のオンデマンド生産が可能になり、在庫を保管するための大規模でエネルギー集約的な倉庫の必要性が減少します。

さらに、部品を現地で印刷できる分散型製造モデルをサポートし、輸送距離とそれに伴う炭素排出量を大幅に削減します。

トレードオフと環境コストの理解

その利点にもかかわらず、SLSの運用上の現実には、慎重に管理しなければならない重大な環境上の欠点が含まれています。

パウダーリフレッシュ率の問題

これはSLSにとって最も重要な持続可能性の課題です。ビルドチャンバー内の未焼結粉末は、長期間にわたって高温にさらされるため、その特性が劣化します。

この熱劣化のため、残った粉末を100%再利用することはできません。部品の品質を維持するためには、新しいバージンパウダーと高い割合で混合する必要があります。この比率をリフレッシュ率と呼びます。

一般的なリフレッシュ率は50%であり、これは新しいビルドごとに50%の粉末がバージン材料でなければならないことを意味します。もはやリフレッシュできない「使用済み」粉末はしばしば廃棄物となりますが、ダウンサイクルする取り組みは増えています。

高いエネルギー消費

SLSマシンはエネルギー集約型です。ビルドチャンバー全体を材料の融点直下まで加熱し、プリントの全期間(数時間から数日かかる場合があります)その温度を維持する必要があります。

この長時間の高エネルギー状態は、レーザーに必要な電力と相まって、特にパッキング密度が低い小さなビルドの場合、部品あたりの電力需要が大幅に高くなります。

材料の起源と寿命末期

Nylon 12(PA12)などのSLSで最も一般的な材料は、石油由来のポリマーです。その生産は化石燃料に依存しており、それ自体が炭素排出量を伴います。

バイオベースのポリマーも利用可能になりつつありますが、まだ主流ではありません。さらに、完成したSLS部品のリサイクルは広く確立された単純なプロセスではなく、多くの部品はその寿命末期に埋立地行きとなります。

アプリケーションに合った適切な選択をする

SLSの持続可能性は絶対的なものではなく、その弱点を克服するためにその強みをどのように活用するかに完全に依存します。

- ライフサイクル性能が主な焦点である場合(例:航空宇宙、高性能自動車): 軽量化された部品による莫大な燃料節約は、その生産のエネルギーおよび材料コストをほぼ確実に上回ります。

- 単純な大量生産プラスチック部品の生産が主な焦点である場合: SLSの粉末廃棄物と高いエネルギー使用は、射出成形のような最適化されたプロセスよりもはるかに持続可能性が低くなります。

- 迅速なプロトタイピングとカスタムツーリングが主な焦点である場合: 硬い工具を避け、開発廃棄物を削減する利点は、従来のプロトタイピング方法よりもSLSを持続可能な選択肢とすることがよくあります。

- 直接的な製造影響の最小化が主な焦点である場合: 消費されるエネルギーに対して可能な限り多くの部品を生産するために、各ビルドのパッキング密度を最大化し、より高いリフレッシュ率の材料を選択します。

このバランスを理解することで、SLSが真の正味の環境影響をもたらす場所に戦略的に適用することができます。

概要表:

| 持続可能性の側面 | 利点/課題 | 重要な洞察 |

|---|---|---|

| 材料廃棄 | 利点 | 除去加工(例:CNC加工)と比較して廃棄物が最小限。 |

| 設計の自由度 | 利点 | 軽量化により製品のライフサイクル効率を最適化(例:航空宇宙)。 |

| パウダーリフレッシュ率 | 課題 | 一般的なバージンパウダー50%の要件が材料廃棄につながる。 |

| エネルギー消費 | 課題 | 加熱されたビルドチャンバーとレーザーによる長時間のプリントで高いエネルギー使用。 |

KINTEKで積層造形の持続可能性を最適化

SLSのトレードオフを理解することが第一歩です。次は、その利点を最大限に引き出すのを助けるサプライヤーと提携することです。KINTEKでは、効率的で高品質なSLSプロセスをサポートするラボ機器と消耗品の提供を専門としています。

研究開発、迅速なプロトタイピング、または生産に焦点を当てているかどうかにかかわらず、当社は粉末の再利用を最大化し、ビルド密度を高め、全体的な持続可能性プロファイルを向上させるための適切な材料と機器の選択をお手伝いします。

SLSプロセスをより持続可能にする準備はできていますか? 今すぐ当社の専門家にお問い合わせください。お客様の特定のニーズについて話し合い、KINTEKのソリューションがお客様の目標をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 植物用薬草粉末滅菌機 ラボオートクレーブ

- 実験材料・分析用金属顕微鏡試料作製機

- ラボ用小型射出成形機

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機