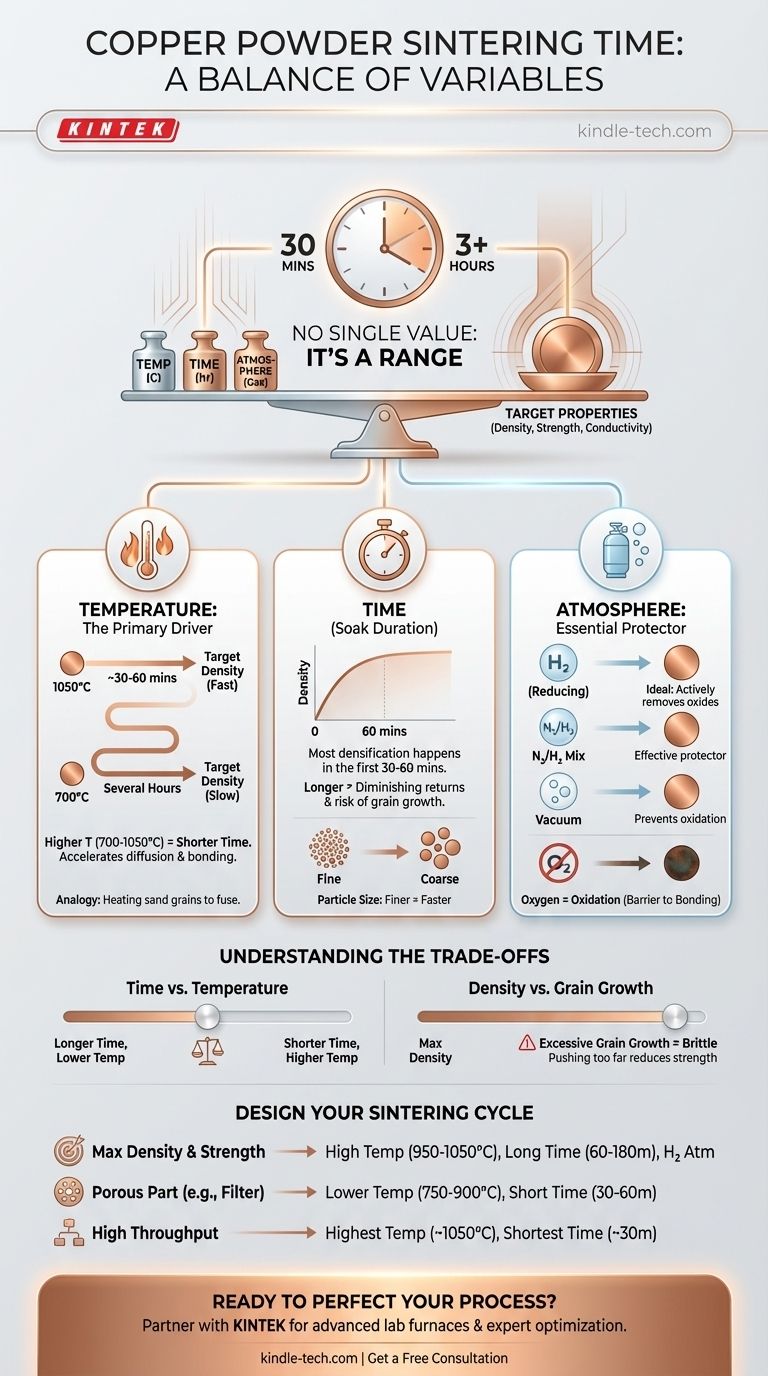

銅粉の焼結に必要な時間は単一の値ではなく、ピーク温度で通常30分から数時間の範囲です。この時間は、焼結温度、使用する保護雰囲気、達成する必要のある最終密度に大きく依存します。例えば、温度を高くすると、必要な時間は劇的に短縮されます。

焼結は、時間、温度、雰囲気のバランスによって制御されるプロセスです。中心的な課題は、銅をどれくらいの時間加熱するかだけでなく、最終的な部品に要求される特定の密度、強度、電気伝導性を達成するために、これらの変数をどのように操作するかということです。

焼結プロセスの理解

焼結は、材料の融点未満の温度で粉末粒子を固体で強固な塊に結合させる熱処理です。融点が1085°C(1984°F)の銅の場合、このプロセスは通常700°Cから1050°Cの間で発生します。

砂場の中の個々の砂粒を想像してください。焼結とは、その箱を、粒子の表面が互いにくっつき、接触点で融合するのに十分なだけ加熱し、完全に溶かすことなく、最終的にバラバラの砂を一つの固い砂岩ブロックに変えるようなものです。

焼結時間を制御する重要な変数

「どのくらいの時間?」という問いへの答えは、完全に特定のプロセスパラメータに依存します。これらの変数を理解することで、最終的な結果を制御できるようになります。

温度:主要な推進力

温度は最も影響力のある要因です。より高い温度はより多くの熱エネルギーを提供し、粒子を結合させる原子拡散を加速します。

経験則として、焼結温度を上げると、目標密度に達するために必要な焼結時間を大幅に短縮できます。950°Cでの焼結には数時間かかるかもしれませんが、1050°Cでの焼結では1時間未満で同様またはより良い結果を達成できる可能性があります。

時間:温度での保持時間

これはピーク温度での「保持時間」です。時間が長いほど拡散がより完全になり、多孔性が減少し、部品の密度と強度が増加します。

ただし、時間の恩恵には逓減があります。最も重要な緻密化の多くは最初の30分から60分で発生します。時間を数時間に延長するのは、主に最後の数パーセントの多孔性を排除し、微細構造を均一化するためです。

雰囲気:不可欠な保護

銅は酸素の存在下で加熱されると容易に酸化します。粉末粒子上の酸化銅の層はバリアとして機能し、粒子同士の結合を完全に妨げます。

したがって、銅の焼結は必ず制御された雰囲気下で行う必要があります。

- 還元雰囲気: 窒素と水素の混合物(例:95% N₂ / 5% H₂)または純粋な水素が理想的です。水素は表面の酸化物を積極的に除去し、きれいな粒子間接触を促進します。

- 不活性雰囲気: アルゴンまたは純粋な窒素雰囲気はさらなる酸化を防ぐことができますが、粉末上の既存の酸化物を除去することはありません。

- 真空: 真空中での焼結も、酸化を防ぐのに非常に効果的です。

粒子サイズと形状

出発粉末の特性が大きな役割を果たします。表面積対体積比が高い微細な粉末は、焼結プロセスを推進するエネルギーが大きくなります。

同じ条件下では、小さく不規則な粒子の方が、大きく球状の粒子よりもはるかに速く結合し、緻密化が始まります。

トレードオフの理解

焼結サイクルを選択することは、競合する要因のバランスを取る作業です。単一の「最良」の方法はなく、特定の用途と制約にとって最良の方法があるだけです。

時間 対 温度

より低い温度でより長い時間、またはより高い温度でより短い時間を使用することで、同様の最終密度を達成できることがよくあります。高いスループットと部品あたりのエネルギーコスト削減のために、高温・短時間のアプローチが産業現場で好まれることがよくあります。

密度 対 結晶粒成長

非常に高い温度や極端に長い時間で最大の密度を追求すると、負の副作用である結晶粒成長につながる可能性があります。小さな結晶粒が大きな結晶粒に消費されるにつれて、材料の平均結晶粒サイズは増加します。

過度の結晶粒成長は、最終的な銅部品の機械的強度と靭性を低下させ、脆くする可能性があります。これは管理すべき重要なトレードオフです。

コスト 対 パフォーマンス

雰囲気の選択は、コストと有効性のトレードオフを含みます。純粋な水素は最も効果的な還元剤ですが、窒素/水素混合物よりも高価であり、より厳格な安全手順が必要です。単純な真空炉は運転コストが低いかもしれませんが、サイクルは遅くなります。

焼結サイクルの設計

適切な焼結時間を決定するには、まず目標を定義する必要があります。特定のプロセスを開発するための出発点として、これらのガイドラインを使用してください。

- 主な焦点が最大の密度と強度を達成することである場合: 高い還元雰囲気(水素など)で、より高い温度(950°C~1050°C)とより長い保持時間(60~180分)を計画します。

- 主な焦点が多孔質部品(フィルターやウィックなど)を作成することである場合: 完全な緻密化を促進しないように、より低い温度(750°C~900°C)とより短い時間(30~60分)を使用します。

- 主な焦点が大量生産のためのサイクル時間を最小限に抑えることである場合: 炉と部品が安全に耐えられる最高の温度(1050°Cに近づける)を使用して、必要な保持時間を最短30分に短縮します。

これらの変数を意識的に制御することで、時間を推測することから、最終的な銅部品の正確な特性を設計することへと移行できます。

要約表:

| 焼結変数 | 銅の一般的な範囲 | 時間と結果への影響 |

|---|---|---|

| 温度 | 700°C - 1050°C | 温度が高いほど、所定の密度に必要な時間が劇的に短縮されます。 |

| 時間(ピーク温度時) | 30分 - 3時間以上 | 時間が長いほど密度と強度は増しますが、効果は逓減します。 |

| 雰囲気 | H₂、N₂/H₂混合物、真空 | 酸化を防ぐために不可欠。還元雰囲気(H₂)は結合を促進します。 |

| 粒子サイズ | 微細から粗大 | 微細な粉末は表面積が大きいため、より速く焼結します。 |

銅焼結プロセスの完成準備はできましたか?

時間、温度、雰囲気のバランスを習得することが、必要な正確な密度、強度、導電性を持つ銅部品を製造するための鍵となります。KINTEKは、正確で再現性の高い焼結に必要な高度なラボ炉と消耗品の提供を専門としています。

当社の専門家は、最適な機器の選択と焼結サイクルの最適化を支援し、最大の効率とパフォーマンスを実現します。今すぐお問い合わせいただき、お客様の特定の用途についてご相談の上、KINTEKがどのように材料加工におけるパートナーとなり得るかをご覧ください。

ビジュアルガイド