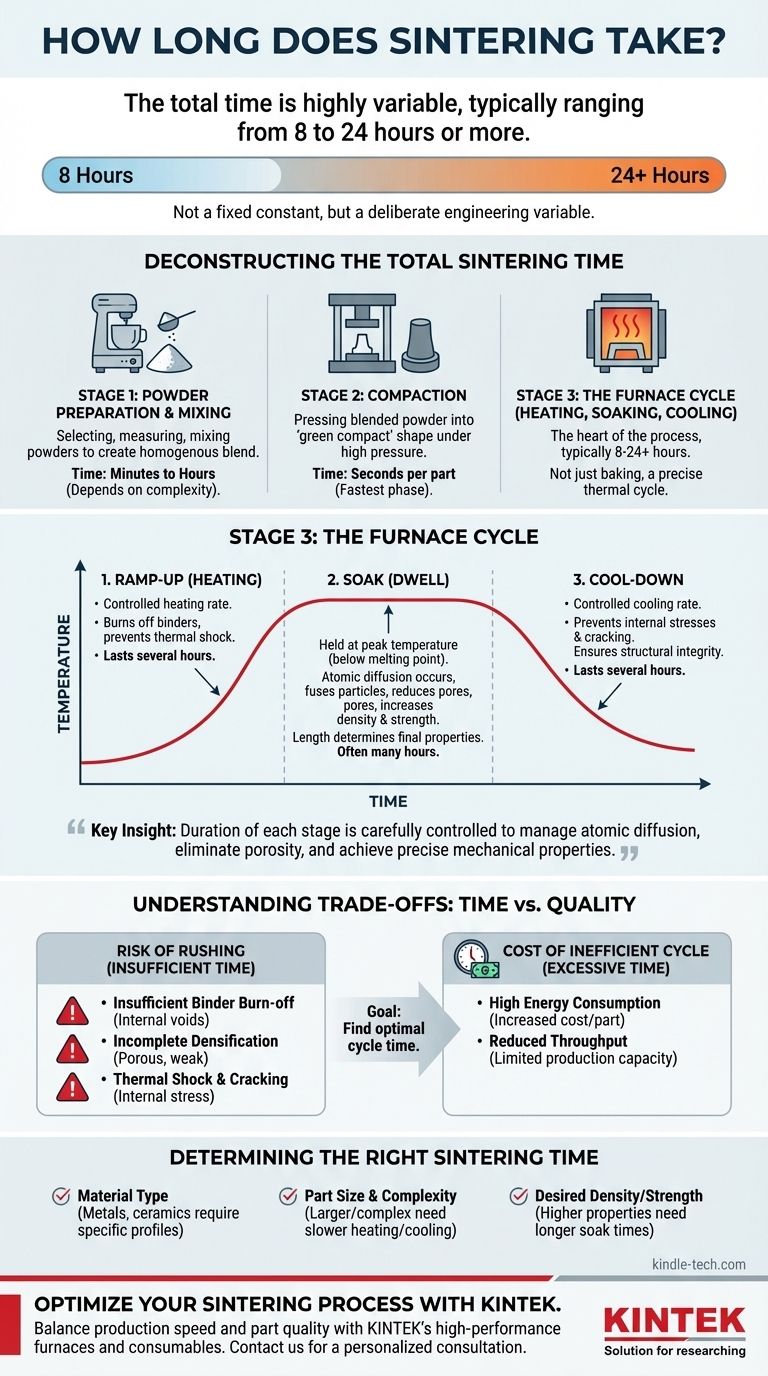

焼結にかかる総時間は非常に多様で、通常8時間から24時間以上かかります。この期間は、最高温度で費やされる時間だけでなく、制御された加熱と冷却を含む炉サイクル全体を網羅しています。特定の材料、部品のサイズと複雑さ、および密度や強度などの最終的に望まれる特性が、プロセスの正確な長さを決定する主要な要因となります。

重要な洞察は、焼結時間は固定された定数ではなく、意図的なエンジニアリング変数であるということです。各段階の期間は、原子拡散を管理し、多孔性を排除し、最終部品に必要な正確な機械的および物理的特性を達成するために慎重に制御されます。

総焼結時間の分解

人々がよく尋ねる「焼結時間」は、通常、炉サイクルを指します。しかし、完全な製造プロセスには3つの異なる段階があり、それぞれが全体の生産タイムラインに貢献します。

ステージ1:粉末の準備と混合

加熱が行われる前に、原材料を準備する必要があります。これには、金属またはセラミック粉末を選択、計量、混合して、目的の化学組成を持つ均質なブレンドを作成することが含まれます。

この段階は、小規模で単純なバッチの場合は数分から、厳格な品質管理を必要とする大規模で複雑な工業用ブレンドの場合は数時間かかることがあります。

ステージ2:成形

次に、混合された粉末は、多くの場合「グリーンコンパクト」と呼ばれる目的の形状にプレスされます。これは通常、高圧下で硬質な金型で行われます。

プレス動作自体は部品あたり数秒しかかからないかもしれませんが、この段階の全体的な時間は生産量に依存します。単一部品の工程を計算する目的では、これは最も速い段階です。

ステージ3:炉サイクル(加熱、保持、冷却)

これは焼結プロセスの核心であり、時間の大部分を占めます。これは単に部品を「焼く」のではなく、3つの重要なフェーズを持つ精密に制御された熱プロセスです。

1. 昇温(加熱):炉の温度は制御された速度で上昇します。このゆっくりとした昇温は、成形段階からの残留バインダーを燃焼させ、部品に亀裂が入る可能性のある熱衝撃を防ぐために非常に重要です。このフェーズには数時間かかることがあります。

2. 保持(ソーク):部品は、材料の融点よりも低い最高焼結温度で保持されます。このフェーズ中に、原子拡散が発生し、粉末粒子が融合し、気孔が減少し、部品の密度と強度が増加します。多くの場合、数時間に及ぶ保持時間は、最終的な特性を直接決定します。

3. 冷却:最後に、部品は制御された速度で冷却されます。昇温と同様に、ゆっくりと制御された冷却は、内部応力や亀裂を防ぎ、部品の構造的完全性を確保するために不可欠です。この冷却期間も数時間かかることがあります。

トレードオフの理解:時間対品質

焼結サイクルの期間は、生産速度と部品品質の間の直接的なトレードオフです。これらの妥協点を理解することが、製造を成功させる鍵となります。

プロセスを急ぐリスク

スループットを上げるためにサイクルを短縮しようとすると、重大な欠陥につながる可能性があります。

- バインダー焼却不足:温度を急激に上げすぎるとバインダーが閉じ込められ、内部に空隙が生じ、部品の完全性が損なわれる可能性があります。

- 緻密化不完全:保持時間が短すぎると、十分な原子拡散が起こらず、多孔質で強度の低い最終製品となり、仕様を満たせなくなります。

- 熱衝撃と亀裂:急激な加熱または冷却は温度勾配を引き起こし、内部応力を発生させ、完成した部品に微細な、あるいは目に見える亀裂を生じさせることがよくあります。

非効率なサイクルのコスト

サイクルが長ければ一般的に特性は向上しますが、不必要に長いサイクルにはそれ自体のコストがかかります。

炉が稼働するすべての時間は、かなりのエネルギーを消費し、部品あたりのコストを直接増加させます。さらに、サイクルが長くなると、設備の全体的なスループットが低下し、生産能力が制限されます。目標は常に、時間とエネルギーを無駄にすることなく、品質基準を確実に満たす最適なサイクル時間を見つけることです。

アプリケーションに適した焼結時間の決定

焼結に単一の「正しい」時間はありません。理想的な期間は、プロジェクトの目標と材料の制約によって完全に決定されます。

- 最大の密度と強度を重視する場合:より長い保持時間とより遅い昇温/冷却サイクルを覚悟し、総処理時間を範囲の上限(16〜24時間以上)に近づける必要があります。

- 大量生産とコスト効率を重視する場合:最小限の品質仕様を満たしつつ、可能な限り短いサイクルに最適化する必要があります。これには、広範なテストとプロセス検証が必要となることがよくあります。

- 大きくて厚い、または複雑な部品を扱う場合:部品の形状全体にわたる破壊的な熱応力を防ぐために、ゆっくりと制御された加熱と冷却が最重要であるため、サイクルが著しく長くなることを予想してください。

最終的に、焼結時間は固定された数値ではなく、望む結果を達成するために制御する重要なエンジニアリングパラメータです。

要約表:

| 要因 | 焼結時間への影響 |

|---|---|

| 材料の種類 | 異なる粉末(金属、セラミックス)には特定の温度プロファイルが必要です。 |

| 部品のサイズと複雑さ | 大きくて厚い、または複雑な部品は、亀裂を防ぐためによりゆっくりとした加熱/冷却が必要です。 |

| 望まれる密度/強度 | より高い最終特性を得るには、最高温度での「保持」時間が長くなります。 |

| 炉サイクル(昇温、保持、冷却) | 制御された熱プロセス全体で、通常8〜24時間以上かかります。 |

KINTEKで焼結プロセスを最適化しましょう。

生産速度と部品品質のバランスに苦労していませんか?適切な実験装置が鍵となります。KINTEKは、精密な熱制御のために設計された高性能炉と消耗品を専門としており、効率を最大化しながら、部品に最適な密度と強度を達成するお手伝いをします。

当社の専門家が、お客様の特定の材料とアプリケーションに最適な焼結サイクルを決定するお手伝いをします。今すぐ当社のチームにご連絡ください。パーソナライズされたコンサルテーションを受け、KINTEKのソリューションがお客様のラボの能力とスループットをどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 制御窒素不活性水素雰囲気炉

- セラミックファイバーライニング付き真空熱処理炉

- 熱処理・焼結用600T真空誘導熱プレス炉