誘導加熱サイクルに必要な時間は、小型部品の表面硬化では1秒未満から、大容量の金属を溶解する場合は数分までと幅があります。この時間は固定値ではなく、印加される電力、加熱される材料の特性、部品の形状、および加熱プロセスの特定の目標の直接的な結果です。

誘導加熱サイクル時間は与えられるものではなく、設計された結果です。速度は主に、誘導システムの電力、周波数、コイル設計、および材料の特定の特性の関数である、部品に供給できる電力密度によって決定されます。

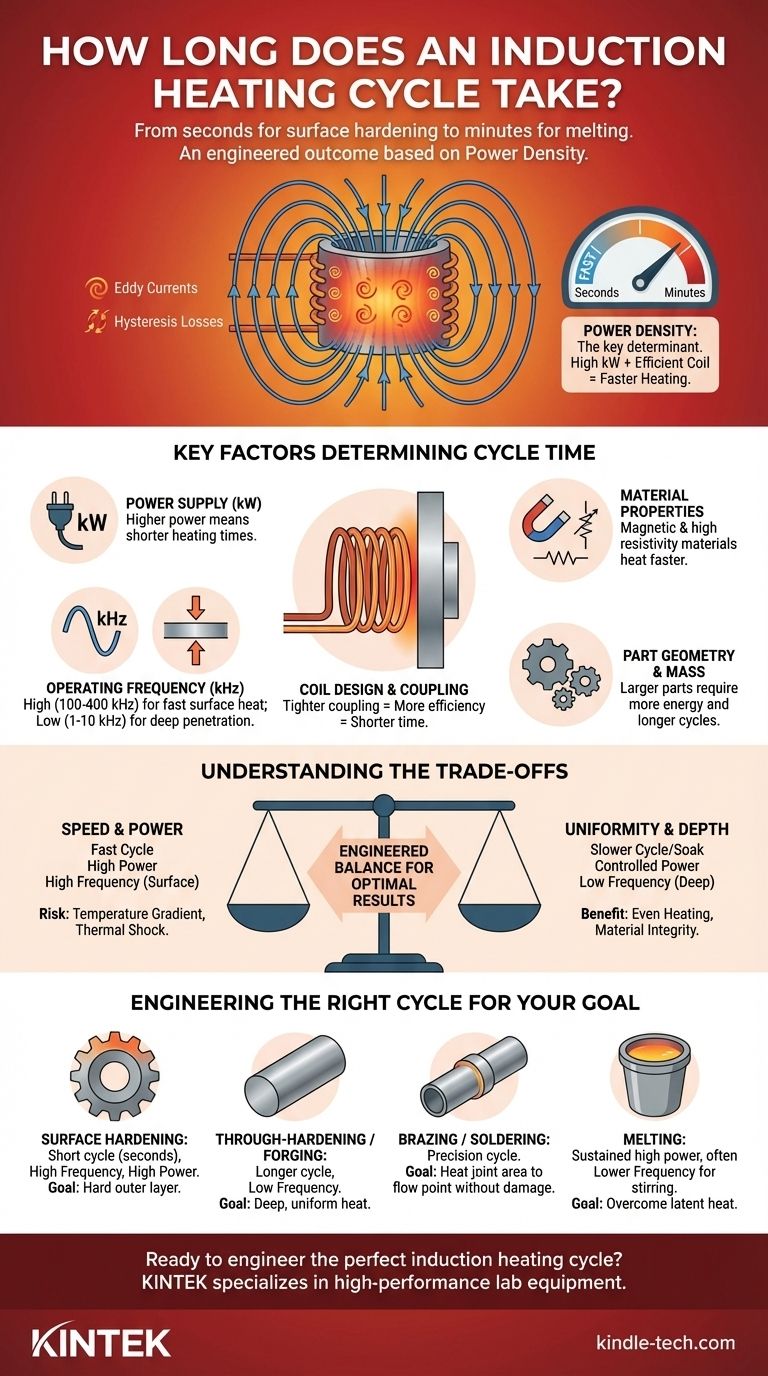

基本原理:すべては電力密度にかかっている

サイクル時間を理解するには、まず誘導加熱がどのように機能するかを理解する必要があります。これは遅い周囲熱伝達ではなく、部品自体の内部で直接熱を発生させることです。

誘導によるエネルギー供給の方法

誘導コイルは強力な交流磁場を生成します。導電性部品(金属など)がこの磁場内に置かれると、2つのことが起こります。

- 渦電流: 磁場は部品内に渦巻く電気電流を誘導します。材料固有の電気抵抗により、これらの電流が正確で強力な熱を発生させます。

- ヒステリシス損失: 磁性材料(鋼など)では、急速に変化する磁場が分子摩擦も引き起こし、追加の熱を発生させます。この効果は、材料がキュリー温度を超えて磁気特性を失うと停止します。

電力密度の定義

電力密度とは、単位表面積あたりに供給される電力のことです。電力密度が高いほど、短時間で部品に転送されるエネルギーが多くなり、加熱が速くなります。高キロワットの電源と効率的なコイルを組み合わせることで、極めて高い電力密度を実現できます。

速度が重要な利点である理由

この瞬時に内部熱を発生させる能力は、誘導の主な利点です。これにより、信じられないほど高速で再現性のある加熱サイクルが可能になり、プロセスタイムが極めて重要となる大量生産ラインに最適です。

加熱時間を決定する主要因

最終的なサイクル時間は、いくつかの相互に関連する変数の結果です。これらの要因を理解することが、適切なプロセスを設計するための鍵となります。

電源(kW)

これは最もわかりやすい要因です。誘導電源のキロワット(kW)定格は、利用可能な総エネルギーを決定します。他のすべての要因が等しい場合、50 kWシステムは10 kWシステムよりも部品をはるかに速く加熱します。

動作周波数(kHz)

周波数は、表皮効果として知られる熱浸透の深さを決定します。

- 高周波数(例:100~400 kHz): 浅い電流を誘導し、熱を表面近くに集中させます。これは、コアを軟らかく保つ必要がある急速な表面硬化に最適です。

- 低周波数(例:1~10 kHz): より深い電流を誘導し、熱が部品の奥深くまで浸透できるようにします。これは、全体焼き入れ、鍛造、溶解などの用途に使用されます。

材料特性

ワークピースの材料は大きな影響を与えます。

- 透磁率: 炭素鋼などの磁性材料は、ヒステリシス損失により、キュリー温度(約770°C / 1420°F)未満ではるかに効率的に加熱されます。

- 電気抵抗率: 電気抵抗率が高い材料は、誘導された渦電流(I²R加熱)からより多くの熱を発生させます。

部品の形状と質量

より大きく、より重い部品は、目標温度に達するために必要な総エネルギーが大きくなるため、当然ながら加熱サイクルが長くなります。部品の形状は、磁場が部品とどれだけ効率的に「結合」できるかにも影響し、エネルギー伝達効率に影響します。

コイル設計と結合(カップリング)

誘導コイルはエネルギーを供給する「適用器」です。その設計は極めて重要です。コイルとワークピース間の距離は、結合距離として知られ、特に重要です。ギャップが小さいほど、エネルギー伝達がはるかに効率的になり、加熱時間が短縮されます。

トレードオフの理解

可能な限り最速のサイクル時間を達成することが、常に主要な目標であるとは限りません。速度と、他の重要なプロセス要件とのバランスを取る必要があります。

速度 vs. 温度均一性

部品を非常に速く加熱すると、高温の表面とより冷たいコアとの間に大きな温度差が生じます。鍛造などの用途では、熱が部品全体に均一に伝導するように、より遅いサイクルと「保持」時間が必要になる場合があります。

周波数 vs. 加熱深度

最速時間を得るためだけに最高周波数を使用できるわけではありません。目標が部品全体を加熱することである場合、高周波数を使用するのは非常に非効率的です。必要な加熱深度と材料の特性に合わせて周波数を合わせる必要があります。

電力 vs. 部品の完全性

速すぎる速度で電力を適用しすぎると、熱衝撃が発生し、敏感な材料や複雑な形状にひずみ、反り、さらには亀裂を引き起こす可能性があります。サイクルは、材料の物理的限界を尊重するように設計する必要があります。

コスト vs. サイクルタイム

より速いサイクルタイムは通常、より高価な高出力機器を必要とします。理想的なシステムとは、過剰に大きく不必要に高価になることなく、必要な生産率を満たすものです。

目標に応じた適切なサイクルの設計

最適なサイクル時間は、完全にアプリケーションに依存します。目標は、上記の要因の適切なバランスを見つけて、再現性のある高品質の結果を達成することであるべきです。

- 表面硬化が主な焦点の場合: 目標は、高周波数と高電力を使用して外層のみを加熱する非常に短いサイクル(通常は数秒)です。

- 全体焼き入れまたは鍛造が主な焦点の場合: 材料のコアに熱が浸透するように、より低い周波数と、より長く制御されたサイクルを使用します。

- ろう付けまたははんだ付けが主な焦点の場合: サイクル時間は精度よりも二の次になります。目標は、部品を損傷することなく、接合部をろう材の流動点まで加熱するのに十分な電力を供給することです。

- 溶解が主な焦点の場合: 材料の潜熱を克服するために持続的な高電力の適用が必要であり、多くの場合、合金の均一性のために攪拌効果を誘導する低周波数を使用します。

結局のところ、誘導加熱は加熱プロセスに対する直接的な制御を提供し、特定のアプリケーションに最適なサイクル時間を設計できるようにします。

要約表:

| 要因 | サイクル時間への影響 | 主な考慮事項 |

|---|---|---|

| 電源(kW) | kWが高いほど時間が短縮される | 加熱に利用可能な総エネルギー |

| 周波数(kHz) | 高=表面が速い;低=深い浸透 | 必要な加熱深度(表皮効果)に合わせる |

| 材料特性 | キュリー点未満では磁性材料がより速く加熱される | 抵抗率と透磁率が効率に影響する |

| 部品の形状と質量 | より大きく/重い部品はより長いサイクルが必要 | 目標温度に達するために必要なエネルギー |

| コイル設計と結合 | 結合がタイトであるほど、サイクルは短く効率的になる | コイルと部品間の距離が重要 |

あなたのアプリケーションに最適な誘導加熱サイクルを設計する準備はできましたか?

KINTEKでは、急速な表面硬化、全体加熱、ろう付け、または溶解のために、お客様の特定のニーズに合わせて調整された誘導加熱システムを含む高性能ラボ機器の設計と供給を専門としています。当社の専門家が、最適な再現性のある結果を達成するために、速度、均一性、コストのバランスを取るお手伝いをします。

当社のチームに今すぐご連絡いただき、プロジェクトについてご相談の上、KINTEKのソリューションがお客様の研究所の生産性と精度をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 不消耗型真空アーク溶解炉

- 実験室および産業用途向けの白金シート電極