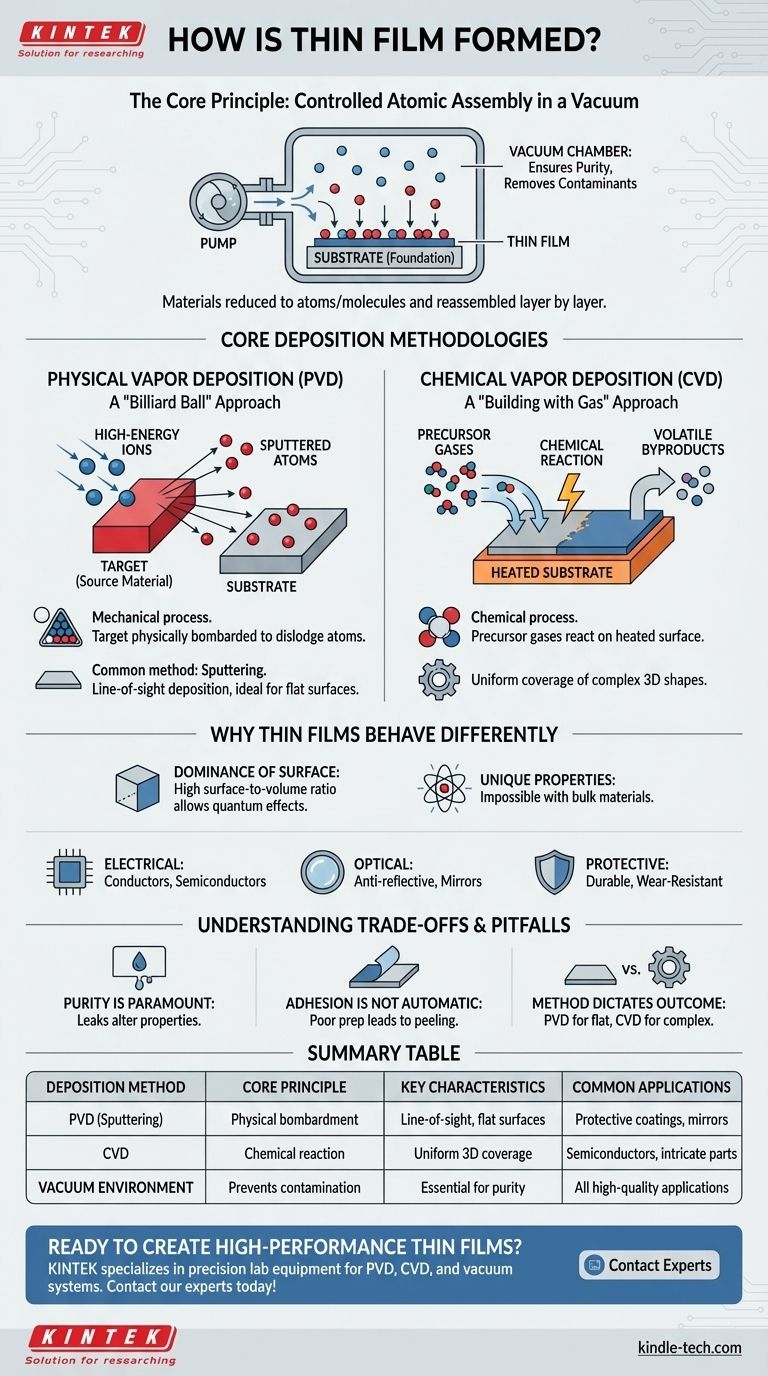

本質的に、薄膜は基板と呼ばれる表面上に、原子または分子を一つずつ堆積させることによって形成されます。このプロセス全体は、純度と精度を確保するために、高度に制御された真空環境下で行われます。これを実現するための主要な手法は、物理気相成長法(PVD)と化学気相成長法(CVD)の2つの主要なカテゴリーに分類されます。

薄膜形成の基本原理は、材料をソースから基板へ制御された方法で移動させることです。材料を原子レベルに分解し、真空中で再構築することにより、バルク材料とは根本的に特性が異なる極薄の層を作成します。

基本的な環境:制御された真空

薄膜がどのように作られるかを理解するためには、まずそれらが作られる環境を理解する必要があります。このプロセスは外気中では行われず、特殊な真空チャンバーが必要です。

基板の役割

基板は土台です。これは薄膜が堆積される材料または物体です。集積回路用のシリコンウェハ、鏡用のガラス片、あるいは保護コーティング用の金属工具などがこれにあたります。

真空の必要性

成膜プロセス全体は真空チャンバー内で行われます。空気やその他のガスを除去することは、ソース材料が基板に到達する前に汚染物質と反応するのを防ぐために極めて重要です。真空は、純粋で均一な膜が形成されるための経路を確保します。

主要な成膜手法

多くの具体的な技術が存在しますが、それらは一般的に、ソース材料が基板へ輸送される方法を記述する2つの主要なカテゴリーに分類されます。

物理気相成長法(PVD):ビリヤードボール方式

PVDは機械的なプロセスです。ターゲットとして知られるソース材料が、物理的に衝突されることによって原子が叩き出されます。

一般的なPVD法の一つにスパッタリングがあります。この技術では、高エネルギーイオンがターゲットに向かって加速されます。これらのイオンがターゲットに衝突すると、ソース材料の原子が叩き出されるか、「スパッタ」されます。放出されたこれらの原子は真空を通過し、基板上に堆積し、徐々に薄膜層を積み重ねていきます。

化学気相成長法(CVD):ガスによる構築方式

CVDは化学的なプロセスです。固体ターゲットから物理的に原子を叩き出す代わりに、この方法では前駆体ガスを真空チャンバーに導入します。

これらのガスは加熱された基板上を流れ、その表面で直接化学反応を起こします。この反応により、目的の固体材料が膜として生成され、揮発性の副生成物がチャンバー外へ排出されます。

薄膜が異なる挙動を示す理由

この複雑なプロセスが非常に重要である理由は、薄膜スケールでの材料は、バルク材料(塊状材料)とは異なる挙動を示すからです。

表面の優位性

薄膜では、表面積対体積比が劇的に増加します。これは、同じ材料の塊と比較して、より高い割合の原子が表面に存在することを意味します。この幾何学的変化により、量子効果や表面レベルの効果が材料の全体的な特性を支配するようになります。

新たな応用分野の開拓

これらのユニークな特性こそが、薄膜を非常に多用途にしている理由です。このプロセスは、バルク材料では不可能な特定の機能を作り出すために使用されます。

- 電気膜: 集積回路内の導体、絶縁体、半導体など、現代のすべての電子機器の基礎となるコンポーネントを作るために使用されます。

- 光学膜: 光を制御するように精密に設計されており、眼鏡の反射防止コーティング、高反射ミラー、太陽電池の光吸収層などにつながります。

- 保護膜: 航空宇宙などの過酷な産業において、極めて密着性が高く耐久性のある熱バリアや耐摩耗バリアとして使用されます。

トレードオフと落とし穴の理解

高品質の薄膜を作成することは、わずかな変数が大きな影響を与える、極めて精密さが求められるプロセスです。

純度が最優先

真空チャンバーの漏れによる不要な原子や分子が膜に埋め込まれると、その電気的、光学的、または機械的特性が劇的に変化します。より純粋な膜を追求することが、超高真空技術の開発を推進しました。

密着性は自動ではない

薄膜は極めて密着性が高いことで知られていますが、これはプロセスが最適化されている場合に限ります。不適切な基板準備や不適切な成膜パラメータは、剥がれたり、ひびが入ったり、全く付着しなかったりする膜につながる可能性があります。

手法が結果を決定する

PVDとCVDの選択は恣意的ではありません。PVDはしばしば「直線的」なプロセスであり、平坦な表面のコーティングには優れていますが、複雑な形状には対応が困難です。ガスを使用するCVDは、複雑な3Dオブジェクトをより均一にコーティングできることがよくあります。適切な選択は、目的の材料と用途に完全に依存します。

目標にプロセスを合わせる

最終的な目的によって、最も重要となる成膜特性が決まります。

- もし主な焦点が、平坦な表面(工具の刃先や光学部品など)への耐久性のある高密度コーティングの作成である場合: 原子を直接物理的に堆積させるため、スパッタリングのようなPVD法が理想的な選択となることがよくあります。

- もし主な焦点が、複雑な3D形状の均一なコーティング、または高純度の半導体層の作成である場合: 前駆体ガスがすべての表面に到達して反応し膜を形成できるため、CVDが優れていることがよくあります。

- もし主な焦点が、太陽電池や次世代電子機器のような高度な性能である場合: 原子レベルの構造に対する精密な制御が鍵となり、高度な真空および成膜技術が絶対に不可欠となります。

結局のところ、これらの形成原理を理解することで、原子レベルで材料を操作することが、いかにして現代世界の技術を設計しているかが明らかになります。

要約表:

| 成膜法 | 基本原理 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| PVD(物理気相成長法) | ターゲット材料の物理的な衝突 | 直線的な堆積、平坦な表面に優れる | 保護コーティング、鏡、工具の刃先 |

| CVD(化学気相成長法) | 基板上での前駆体ガスの化学反応 | 複雑な3D形状の均一な被覆 | 半導体デバイス、複雑なコーティング |

| 真空環境 | 汚染を防ぎ、純度を確保する | PVDとCVDの両方のプロセスに不可欠 | すべての高品質薄膜応用 |

研究室で高性能な薄膜を作成する準備はできましたか? KINTEKは、薄膜成膜用の精密な実験装置と消耗品を専門としています。PVD、CVD、または高度な真空システムに取り組んでいるかどうかにかかわらず、当社のソリューションは、お客様の研究が必要とする純度、密着性、均一性を保証します。お客様固有の薄膜応用のニーズをサポートする方法について、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉