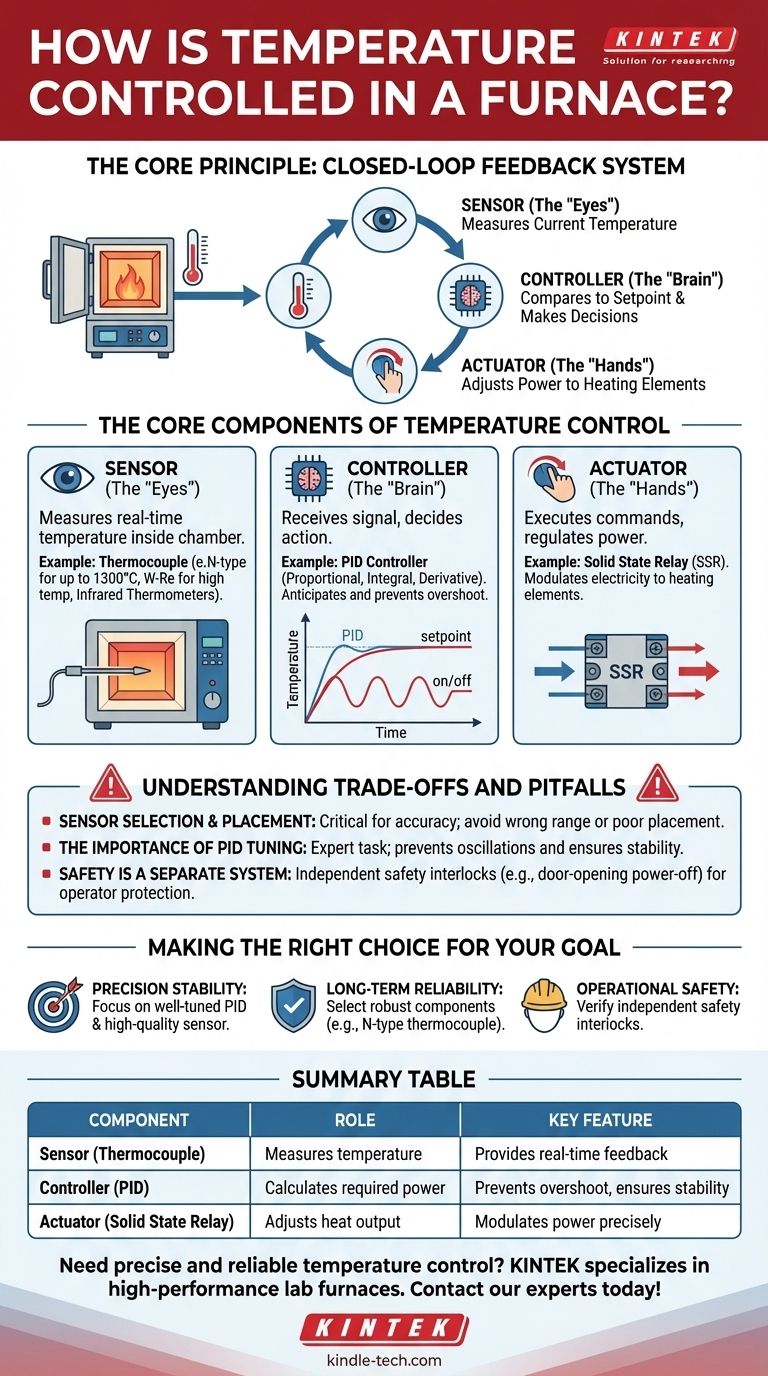

基本的に、炉の温度は精密な閉ループフィードバックシステムによって制御されます。このシステムは、現在の温度を常に測定し、希望する設定値と比較し、加熱要素に送られる電力をインテリジェントに調整して、あらゆる差をなくします。

本質的な原理は単に加熱することではなく、継続的な補正です。最新の炉は、温度を測定するためのセンサー、決定を下すためのコントローラー、電力を調整するためのアクチュエーターを組み合わせてこれらを実現し、システムが安定して正確であることを保証します。

温度制御の主要コンポーネント

炉の温度制御システムは、センサー、コントローラー、アクチュエーターという3つの主要部分が連携して機能していると理解できます。

センサー(「目」)

システムの「目」は、炉内部のリアルタイム測定値を提供する温度センサーです。

最も一般的なセンサーは熱電対です。この装置は、2つの異なる金属が一端で接合されたもので構成されています。温度変化により微小で測定可能な電圧が発生し、これをコントローラーが特定の温度として解釈できます。

用途によって異なる熱電対が必要です。例えば、高温真空炉にはW-Re(タングステン・レニウム)熱電対がよく使用され、一般的な用途では約1300°Cまで使用できる耐久性のあるN型熱電対が選ばれます。非接触式の赤外線温度計を使用するシステムもあります。

コントローラー(「頭脳」)

コントローラーは操作の頭脳です。センサーから温度信号を受け取り、次に何をすべきかを決定します。

最も普及し効果的なタイプはPIDコントローラーです。PIDは比例(Proportional)、積分(Integral)、微分(Derivative)の略で、現在の誤差だけでなく、過去の誤差や温度変化の速度にも反応できるようにする3つの数学的機能です。

この「スマート」な制御により、システムは目標温度を超過するのを予測して防ぐことができ、単純なオン/オフ式サーモスタットよりもはるかに安定した正確な結果が得られます。

アクチュエーター(「手」)

アクチュエーターはコントローラーのコマンドを実行します。これは熱出力を物理的に調整するコンポーネントです。

最新の電気炉では、これは通常ソリッドステートリレー(SSR)です。SSRは可動部品のない電子スイッチで、1秒間に数千回オン/オフを切り替えることができます。

PIDコントローラーはSSRに正確な信号を送り、SSRは炉の加熱要素への電力の流れを調整し、設定値を維持するために必要な量のエネルギーを正確に供給します。

トレードオフと落とし穴の理解

完璧な温度制御を実現するには、性能、コスト、信頼性のバランスを取る必要があります。潜在的な障害点を理解することは極めて重要です。

センサーの選択と配置

システム全体は、センサーの性能と同等です。熱電対を意図された温度範囲外で使用すると、不正確な測定と急速な劣化につながります。

さらに、センサーの配置は重要です。加熱要素やドアに近すぎる熱電対は、作業領域の真の温度を反映せず、処理エラーを引き起こす可能性があります。一部の真空炉では、極端な温度ランプ中に熱電対を保護するために、自動的に挿入および引き出す機構を使用しているものもあります。

PIDチューニングの重要性

PIDコントローラーは「プラグアンドプレイ」ではありません。炉の特定の熱特性に合わせて「チューニング」する必要があります。

チューニングが不十分だと、激しい温度振動(設定値の上限と下限を振動する)や非常に遅い応答時間につながる可能性があります。適切なチューニングは専門的な作業であり、システムが高速かつ安定していることを保証します。

安全性は別のシステム

温度制御はプロセスの精度を保証しますが、安全インターロックはオペレーターの保護を保証します。これらは同じものではありません。

ドア開閉時の電源オフスイッチのような機能は、重要な安全機構です。これはPIDコントローラーとは独立して動作し、ドアが開いた場合に加熱要素への電力を即座に遮断し、極度の熱や電気的危険への露出を防ぎます。

目標に合わせた適切な選択

特定の目標によって、温度制御システムのどの側面に優先順位を付けるべきかが決まります。

- 主な焦点が精密な安定性にある場合: 炉が、正確な温度範囲に適した、適切にチューニングされたPIDコントローラーと高品質のセンサーを使用していることを確認してください。

- 主な焦点が長期的な信頼性にある場合: 中間範囲の用途ではN型熱電対など、長寿命で知られる堅牢なコンポーネントを備えたシステムを選択してください。

- 主な焦点が運用上の安全性にある場合: 炉に、主要な制御ループとは別の、ドア電源オフスイッチなどの独立した安全インターロックが装備されていることを確認してください。

結局のところ、効果的な温度制御は、単一のインテリジェントシステムとして連携するように設計された高品質のコンポーネントを慎重に統合することから生まれます。

要約表:

| コンポーネント | 役割 | 主な特徴 |

|---|---|---|

| センサー(熱電対) | 温度を測定する | リアルタイムのフィードバックを提供する |

| コントローラー(PID) | 必要な電力を計算する | オーバーシュートを防ぎ、安定性を保証する |

| アクチュエーター(ソリッドステートリレー) | 熱出力を調整する | 電力を正確に調整する |

研究プロセスで精密かつ信頼性の高い温度制御が必要ですか? KINTEKは、高度なPIDコントローラー、耐久性のある熱電対、堅牢な安全機能を備えた高性能ラボ用炉を専門としています。当社の機器は、お客様の研究が要求する精度と再現性を保証します。 今すぐ専門家にご連絡して、お客様の用途に最適な炉を見つけてください!

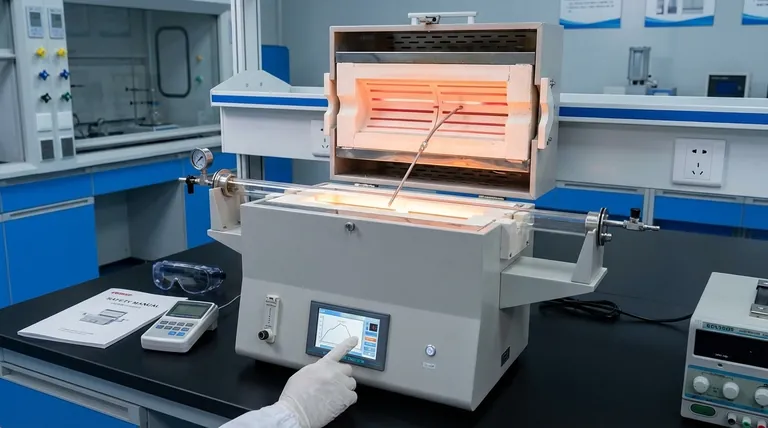

ビジュアルガイド