化学気相成長法(CVD)は、本質的に、メタンのような炭素含有ガスを高温の金属触媒上に流すことでグラフェンを製造します。高温炉内でガスが分解され、遊離した炭素原子が金属箔(通常は銅またはニッケル)の表面に配列し、連続した単原子厚のグラフェンシートを形成します。成長後、このグラフェン膜はエレクトロニクスやその他の用途のために別の基板に転写することができます。

化学気相成長法は、根本的に「ボトムアップ」の組み立て方法です。触媒と制御された条件を利用して、原子レベルで大きく高品質なグラフェンシートを精密に構築するため、工業規模の生産において最も有望な技術です。

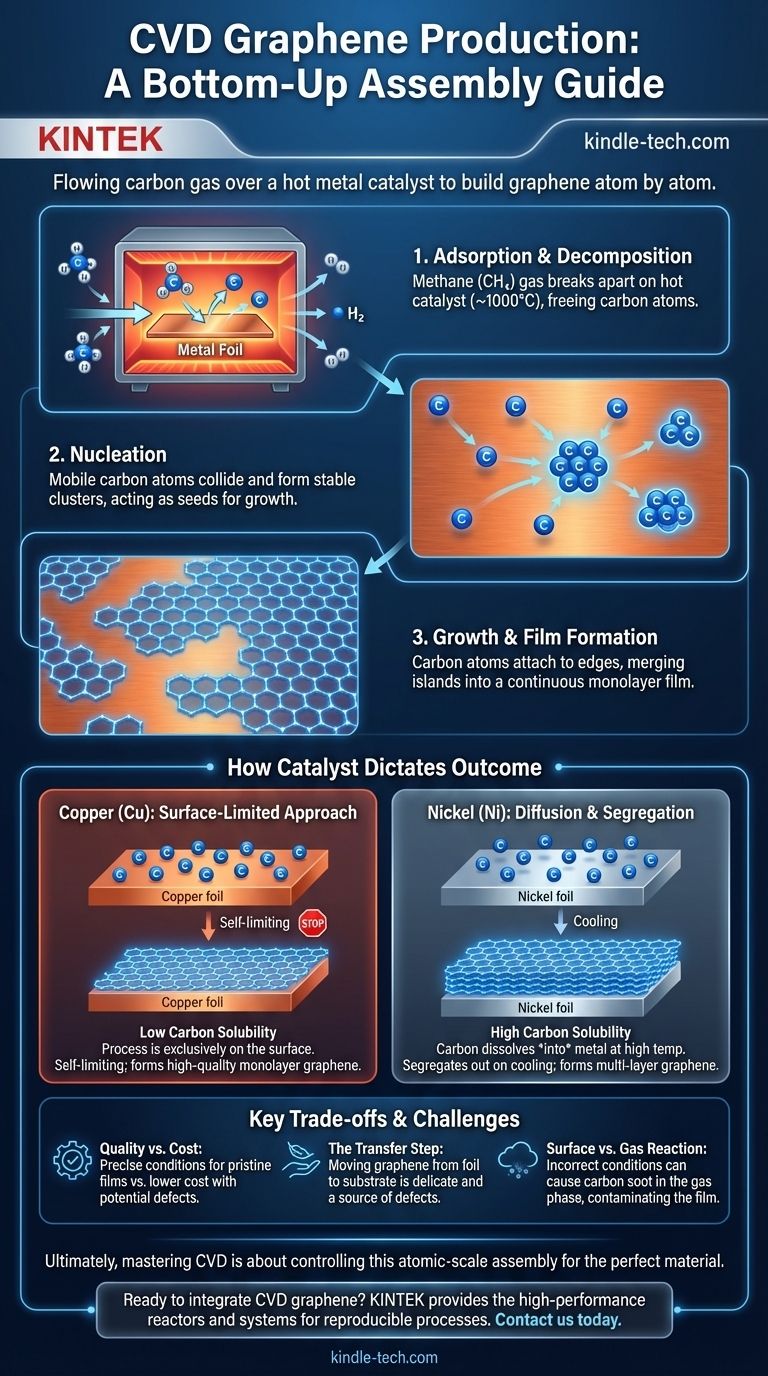

CVDグラフェン成長の核心メカニズム

CVDプロセスを理解することは、単一の炭素原子がガス分子から完璧な六角形格子の一部になるまでの道のりを追うことです。このプロセス全体は、制御された環境下で注意深く調整された反応です。

### 主要な構成要素

合成にはいくつかの不可欠な要素が必要です。炭素前駆体ガス(通常はメタン)、金属触媒箔(銅など)、キャリアガス(水素とアルゴン)、そして必要な反応環境を作り出すための高温炉です。

### ステップ1:吸着と分解

約1000°Cの温度で、前駆体ガスが反応炉に流入します。メタン分子は高温の金属触媒の表面に吸着、つまり付着します。この強烈な熱により、メタン分子は分解し(熱分解として知られるプロセス)、触媒表面で炭素原子が遊離します。

### ステップ2:核生成

これらの新しく遊離した炭素原子は非常に移動性が高く、金属表面を拡散します。最終的に衝突し、小さな安定した炭素クラスターを形成し始めます。これらのクラスターは、グラフェン成長の種、つまり核生成サイトとして機能します。

### ステップ3:成長と膜形成

核生成サイトが形成されると、表面を移動する他の炭素原子がこれらの「グラフェンアイランド」の端に付着します。アイランドは成長し続け、最終的に合体して、金属箔の表面全体を覆う連続した途切れない単層グラフェンシートを形成します。

触媒が結果を決定する方法

金属触媒の選択は恣意的なものではなく、成長メカニズムと得られるグラフェンの品質を根本的に変えます。主な違いは、炭素が金属にどれだけ溶解するかという点にあります。

### 銅:表面限定アプローチ

銅は炭素溶解度が非常に低いです。これは、炭素原子が銅のバルク内部に溶解しないことを意味します。その代わりに、プロセス全体が直接的かつ排他的に表面で起こります。

これは自己制限的なメカニズムです。銅表面が単層グラフェンで完全に覆われると、触媒活性が停止し、追加の層の形成が防止されます。これにより、銅は高品質の単層グラフェンを広い面積で製造するための理想的な基板となります。

### ニッケル:拡散と分離法

対照的に、ニッケルは炭素溶解度が高いです。高温では、前駆体ガスからの炭素原子が、熱湯に砂糖が溶けるように、ニッケル金属のバルク内部に溶解します。

システムが冷却されると、ニッケルの炭素保持能力が低下し、溶解した炭素原子が表面に「析出」または分離し、そこでグラフェン層を形成します。このプロセスは制御が難しく、しばしばより厚く、均一性の低い、または多層グラフェンをもたらします。

トレードオフを理解する

CVDは強力な技術ですが、その固有の課題と限界を認識することが不可欠です。これらのトレードオフがグラフェン生産の状況を決定します。

### 品質 vs. コスト

純粋で欠陥のないグラフェンを得るには、温度、圧力、ガス流量を極めて精密に制御する必要があり、これにより複雑さとコストが増大します。これらの条件を緩和するとコストは削減できますが、グラフェンシートに欠陥や不純物が混入する可能性があります。

### 重要な転写ステップ

CVDで成長させたグラフェンは金属箔上に作られますが、これはエレクトロニクスのようなほとんどの最終用途には役立ちません。グラフェンは、シリコンや柔軟なポリマーなどのターゲット基板に転写する必要があります。

この転写プロセスはデリケートであり、裂け目、しわ、汚染などの欠陥の主な原因となり、グラフェンの優れた特性を劣化させる可能性があります。クリーンでスケーラブルな転写の課題は、依然として大きなボトルネックです。

### 表面反応 vs. ガス反応

高品質の膜を得るためには、メタンの分解は触媒表面で起こる必要があります(不均一反応)。温度が高すぎたり、条件が不適切だったりすると、ガス相で炭素が煤粒子を形成し、それが落下して成長中のグラフェン層を汚染し、その品質を著しく低下させる可能性があります。

目標に合った適切な選択をする

最適なCVDアプローチは、最終材料の意図された用途と望ましい特性に完全に依存します。

- エレクトロニクス向けに大面積で高品質の単層グラフェンを製造することが主な焦点である場合:銅基板上でのCVDは、その自己制限的な表面成長メカニズムにより、確立された標準です。

- 多層グラフェンまたはグラフェン粉末を製造することが目標である場合:ニッケル触媒を使用した拡散ベースの方法が、より直接的で費用対効果の高い経路となる可能性があります。

- 基礎研究を行っている場合:CVDが提供する精密な制御は、温度、前駆体、触媒がグラフェンの特性に与える影響を体系的に研究するための貴重なツールとなります。

最終的に、グラフェン生産のためのCVDを習得することは、触媒作用のある原子スケールの組み立てプロセスを制御し、完璧な材料をボトムアップで構築することに尽きます。

要約表:

| 段階 | 主要プロセス | 触媒の役割 | 結果 |

|---|---|---|---|

| 1. 吸着と分解 | メタンガスが熱い金属箔(約1000°C)上を流れ、分解する。 | ガス分子が分解し、炭素原子を放出するための高温表面を提供する。 | 触媒表面で炭素原子が遊離する。 |

| 2. 核生成 | 遊離炭素原子が拡散し、安定したクラスターを形成する。 | 表面特性が核生成サイトの密度と位置を決定する。 | 小さな「グラフェンアイランド」が形成され始める。 |

| 3. 成長 | 炭素原子がアイランドの端に付着し、アイランドが拡大・合体する。 | 成長メカニズム(表面限定 vs. 拡散ベース)を決定する。 | 連続した単原子厚のグラフェン膜が形成される。 |

高品質のCVDグラフェンを研究または製品開発に統合する準備はできていますか?

グラフェン合成を成功させるために必要な精密な制御は、高性能な実験装置に依存します。KINTEKは、再現性のあるスケーラブルなCVDプロセスを可能にする反応器、炉、ガス処理システムを提供することに特化しています。

次世代エレクトロニクスを開発している場合でも、最先端の材料研究を行っている場合でも、当社の実験装置と消耗品に関する専門知識は、お客様の目標達成を支援できます。今すぐ当社の専門家にお問い合わせください。お客様の研究所の特定のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 垂直高温石墨真空石墨化炉

- グラファイト真空炉 IGBT実験黒鉛炉