簡単に言えば、ダイヤモンドライクカーボン(DLC)は、高度に専門化された成膜プロセスを使用して真空チャンバー内で適用されます。最も一般的な2つの工業的方法は、物理蒸着(PVD)とプラズマ支援化学蒸着(PACVD)であり、どちらも原子を一つずつコンポーネントの表面に堆積させてコーティングを形成します。

重要な点は、DLCが塗料やめっきではなく、制御された環境下で表面に成長させる高性能な膜であるということです。適用方法の選択は、部品の形状、基材、および最終的なコーティングに求められる特定の特性によって決まります。

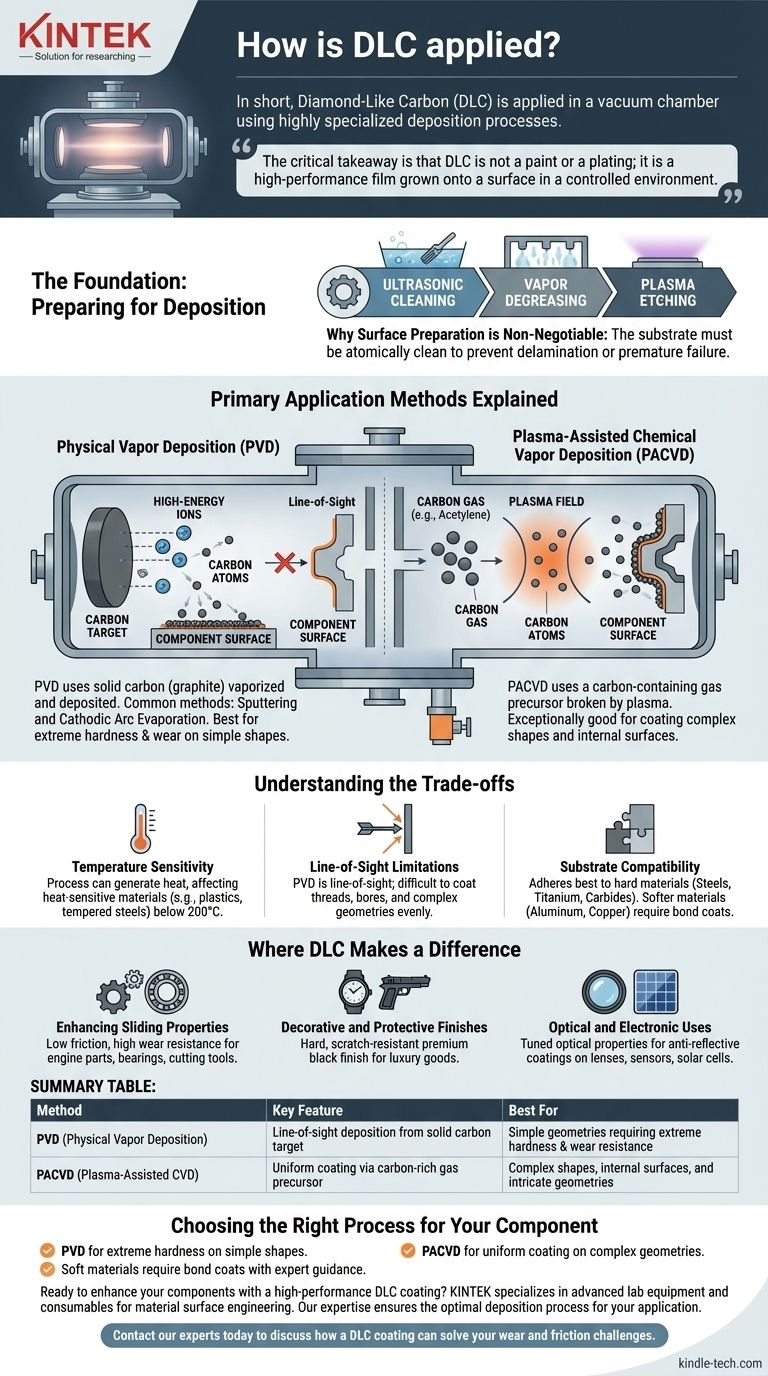

基礎:成膜の準備

コーティングを施す前に、コンポーネントの表面は完全に清浄でなければなりません。これは、適切な密着性と性能を確保するための最も重要なステップです。

なぜ表面処理が不可欠なのか

基材表面は原子レベルで清浄でなければなりません。油分から微細な塵に至るまでのあらゆる残留物は、弱点を作り出し、コーティングが剥離したり、早期に故障したりする原因となります。

このプロセスには通常、多段階の超音波洗浄槽、蒸気脱脂、そして最終的な汚染物質を除去するためにコーティングチャンバー内でプラズマエッチングを行うことも含まれます。

主要な適用方法の説明

DLCコーティングは、炭素膜の精密な成膜を可能にするイオン化ガスであるプラズマを使用して、真空中で形成されます。

物理蒸着(PVD)

PVDは、固体材料(この場合はグラファイト)を蒸発させ、それをコンポーネント上に堆積させる技術を指します。

DLCの最も一般的なPVD法は、スパッタリングとカソードアーク蒸着です。どちらの方法でも、高エネルギーイオンが固体炭素ターゲットに衝突し、炭素原子を叩き出します。これらの原子は真空を通過し、コンポーネントの表面に凝縮して、高密度のDLC膜を形成します。

プラズマ支援化学蒸着(PACVD)

PACVDは異なるアプローチを使用します。固体炭素ターゲットから始める代わりに、この方法では炭素を含むガス(アセチレンなど)を真空チャンバーに導入します。

強力なプラズマ場が生成され、ガス分子を分解します。これにより、炭素原子が解放され、コンポーネント上に均一に堆積してDLC層を形成します。ガス前駆体を使用するため、PACVDは複雑な形状や内部表面のコーティングに非常に優れています。

トレードオフの理解

DLCコーティングの適用は、設計段階で考慮すべき特定の制限を伴う技術的なプロセスです。

温度感度

PVDとPACVDの両方は、熱を発生させる高エネルギープロセスです。多くのプロセスは低温(200℃未満)で動作するように設計されていますが、その熱は特定のプラスチックや低温焼戻し鋼などの熱に敏感な材料に影響を与える可能性があります。

視線制限

PVD法は一般的に「視線(line-of-sight)」プロセスです。これは、炭素源から直接経路がある表面にのみコーティングが形成されることを意味します。そのため、複雑な形状、ねじ山、または内部ボアを均一にコーティングすることは困難です。

基材適合性

DLCは、鋼、チタン、超硬合金などの硬く安定した材料に最もよく密着します。アルミニウムや銅などの柔らかい材料には、硬いDLC膜が安定した基盤を持ち、適切に密着するように、特殊な中間層(または「結合層」)が必要となることがよくあります。

DLCが違いを生む場所

DLCのユニークな特性は、機能的および美的目的の両方で、数多くの産業で価値をもたらします。

摺動特性の向上

参照資料が示すように、主な用途は低摩擦と高耐摩耗性を必要とするコンポーネントです。これには、ピストンピンやバルブリフターなどのエンジン部品、ベアリング、工業用切削工具が含まれます。

装飾的および保護的な仕上げ

DLCは、高級感のある黒い仕上げを伴う、硬く傷つきにくい表面を提供します。耐久性と外観が最重要視される高級時計、高級銃器、その他の消費者製品によく使用されます。

光学および電子用途

DLC膜の特定の構造は、光学特性に合わせて調整できます。前述のように、レンズ、センサー用の耐久性のある反射防止コーティングとして機能したり、シリコン太陽電池の効率を向上させたりすることもできます。

コンポーネントに適したプロセスの選択

適用方法を理解することが、DLCコーティングを成功させる鍵です。

- 極度の硬度と耐摩耗性を単純な形状に求める場合:PVDアーク蒸着プロセスは、優れた一般的な選択肢です。

- 複雑な形状や内部表面をコーティングすることが主な目的の場合:PACVDプロセスは、より均一にコーティングする前駆体ガスを使用するため、優れています。

- コンポーネントがアルミニウムのような軟らかい材料でできている場合:成功させるためには、コーティングプロバイダーと協力して適切な接着結合層を指定する必要があります。

最終的に、DLCの成功した適用は、成膜技術を材料、形状、およびコンポーネントの機能的目標に合わせることに依存します。

要約表:

| 方法 | 主な特徴 | 最適な用途 |

|---|---|---|

| PVD(物理蒸着) | 固体炭素ターゲットからの視線成膜 | 極度の硬度と耐摩耗性を必要とする単純な形状 |

| PACVD(プラズマ支援CVD) | 炭素リッチなガス前駆体による均一なコーティング | 複雑な形状、内部表面、複雑な幾何学的形状 |

高性能DLCコーティングでコンポーネントを強化する準備はできていますか?

KINTEKは、材料表面工学のための高度な実験装置と消耗品を専門としています。当社の専門知識により、お客様の特定の基材と用途に最適な成膜プロセス(PVDまたはPACVD)を選択し、優れた硬度、耐摩耗性、低摩擦を保証します。

今すぐ当社の専門家にご連絡ください。DLCコーティングがお客様の摩耗および摩擦の課題をどのように解決できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

よくある質問

- PACVD装置はDLCコーティングをどのように改善しますか?低摩擦と高耐熱性を実現

- PECVD DLCコーティングに高真空システムが不可欠な理由は何ですか?膜純度と構造密度を確保する

- PACVDのプロセスとは?低温で高品質なコーティングを実現

- プラズマ成膜プロセスとは?より低い温度で高性能な薄膜を実現

- PECVDプロセスはどのようにプラズマを利用して薄膜を堆積させますか?低温で高品質なコーティングを実現

- 半導体産業におけるPECVDシステムの一般的な用途は何ですか?薄膜製造を強化する

- 半導体におけるPECVDとは?IC向け低温薄膜成膜を可能にする

- プラズマ強化原子層堆積(PEALD)とは?低温で高品質な薄膜を実現