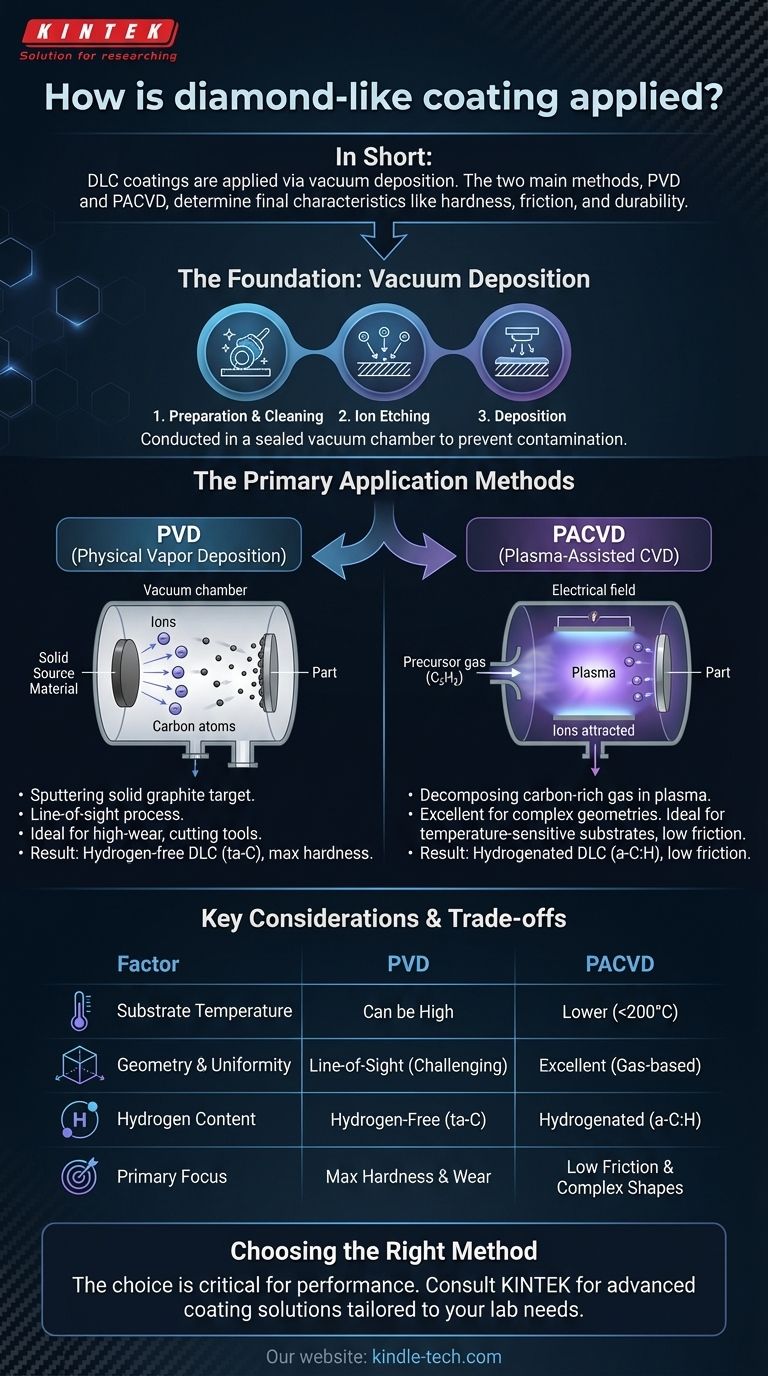

簡単に言うと、ダイヤモンドライクカーボン(DLC)コーティングは、高度に制御された真空蒸着技術を用いて施されます。主な方法は2つあり、1つは固体炭素源を気化させる物理蒸着(PVD)で、もう1つは炭素含有ガスをプラズマ中で分解して膜を形成するプラズマCVD(PACVD)です。どちらの方法を選択するかは、コーティングの最終的な特性を直接決定するため、非常に重要です。

塗布プロセスを理解することは、単なる技術的な好奇心ではありません。それは、特定の目標に対して適切な硬度、摩擦、耐久性を持つコーティングを指定するための鍵となります。選択された方法が、得られる特性を決定します。

DLC塗布の基礎:真空蒸着

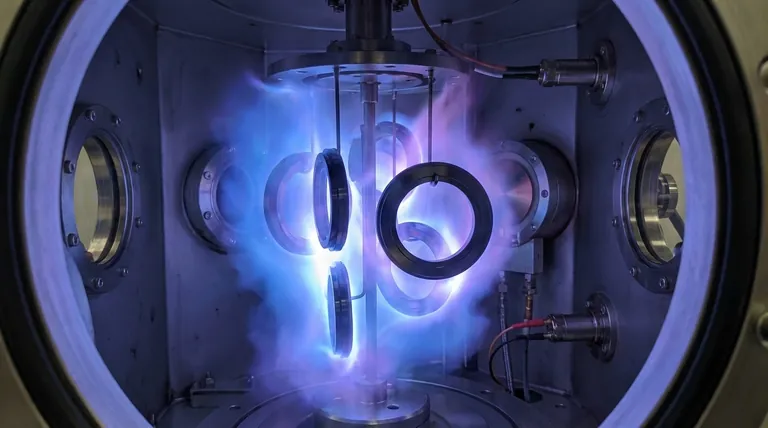

すべてのプロフェッショナルなDLC塗布方法は、密閉された真空チャンバー内で行われます。この制御された環境は不可欠であり、高品質で耐久性のあるコーティングを作成するための基盤となります。

なぜ真空が不可欠なのか

真空環境は、酸素、窒素、水蒸気などの大気中のガスを除去します。これらの分子が存在すると、コーティングが汚染され、弱点が生じたり、部品の表面(基材)への適切な密着が妨げられたりします。

真空を作り出すことで、個々の原子やイオンを正確に制御し、基材に誘導して高密度で均一な膜を形成する、純粋で高エネルギーなプロセスが可能になります。

蒸着の3つの主要な段階

使用される特定の技術に関わらず、プロセスは3つの基本的なステップに従います。

- 準備と洗浄: 部品は、すべての油、破片、酸化物を除去するために細心の注意を払って洗浄されます。これは、コーティングが適切に密着することを保証するための最も重要なステップであることがよくあります。

- イオンエッチング: 真空チャンバー内で、部品はイオン(通常はアルゴン)で衝撃を受けます。この微細な「サンドブラスト」は、原子レベルで残っている表面汚染物質を除去し、表面をわずかに粗くして強力な機械的結合を促進します。

- 蒸着: これがコーティング段階そのものであり、特定のPVDまたはPACVDプロセスを使用して、DLC膜を原子ごとに基材上に成長させます。

主な塗布方法の解説

「蒸着」段階で方法が分岐します。PVDとPACVDのどちらを選択するかは、望ましいコーティング特性とコーティングされる部品の性質に完全に依存します。

PVD(物理蒸着)

PVDプロセスでは、固体源材料(通常はグラファイト製のターゲット)が気化され、物理的に基材に移動して凝縮します。

DLCの最も一般的なPVD方法はスパッタリングです。ここでは、グラファイトターゲットが高エネルギーイオンによって衝撃を受け、炭素原子が剥がされます。これらの「スパッタリングされた」原子はチャンバー内を移動し、部品上に堆積してコーティングを形成します。

PACVD(プラズマCVD)

PACVDでは、固体ターゲットはありません。代わりに、炭素を豊富に含む前駆体ガス(アセチレン、C₂H₂など)が真空チャンバーに導入されます。

電場を使用してプラズマ(ガスの高エネルギー状態)を点火します。このプラズマが前駆体ガス分子を分解し、反応性の炭素イオンと水素イオンを生成します。部品に印加された負電圧がこれらのイオンを部品に向かって加速させ、部品表面で結合してDLC膜を形成します。

トレードオフと主な考慮事項の理解

PVDまたはPACVDを使用するという決定は、重要なトレードオフに基づいた技術的なものです。

基材温度:重要な制限要因

PACVDは一般的に低温プロセスであり、多くの場合200°C(392°F)未満で行われます。このため、アルミニウム、特定の工具鋼、さらには一部のポリマーなど、高温で軟化したり変形したりする可能性のある温度に敏感な材料に最適です。

一部のPVDプロセスでは、かなり高い温度が必要となる場合があり、その設計された特性を失うことなく熱に耐えられない材料での使用が制限されます。

部品の形状と均一性

PACVDはチャンバー全体にガスを充満させるため、複雑な形状、内部の穴、複雑な特徴に均一な層をコーティングするのに非常に優れています。

PVDは、より見通し線のプロセスです。チャンバー内の固定具が部品を回転させてカバレッジを向上させますが、深いポケットや隠れた表面を均一にコーティングするのは難しい場合があります。

水素含有量と最終特性

塗布方法は、コーティングの原子構造を直接制御します。PACVDプロセスは、本質的に水素を膜に組み込み、水素化DLC(a-C:H)を生成します。これらの膜は、非常に低い摩擦係数を持つことで知られており、摺動部品に最適です。

スパッタリングのようなPVD方法は、水素フリーDLC(ta-C)を生成できます。これらの膜は一般的に硬度が高く、密度が高く、耐摩耗性に優れているため、切削工具や高衝撃用途に適しています。

用途に合った適切な方法の選択

正しい塗布プロセスを選択することは、その方法の長所と主要なエンジニアリング目標を一致させることです。

- 最大の硬度と耐摩耗性が主な焦点である場合: 基材が処理温度に耐えられるのであれば、水素フリーPVDプロセスが優れた選択肢となることがよくあります。

- 温度に敏感な材料のコーティングが主な焦点である場合: PACVDの低温特性は、最も安全で効果的な選択肢となります。

- 可能な限り低い摩擦を実現すること、または複雑な形状をコーティングすることが主な焦点である場合: PACVDのガスベースのアプローチと水素化膜が最良の結果をもたらします。

塗布プロセスが最終結果をどのように決定するかを理解することで、「DLC」という一般的な要求を超えて、プロジェクトの成功に必要な正確なコーティングを指定することができます。

要約表:

| 塗布方法 | 主要プロセス | 理想的な用途 | 主要特性 |

|---|---|---|---|

| PVD(物理蒸着) | 固体グラファイトターゲットのスパッタリング | 高摩耗用途、切削工具 | 最大硬度、耐摩耗性(水素フリーDLC) |

| PACVD(プラズマCVD) | プラズマ中での炭素を豊富に含むガス(例:アセチレン)の分解 | 複雑な形状、温度に敏感な基材(例:アルミニウム)、低摩擦の必要性 | 優れた均一性、低摩擦(水素化DLC)、低温プロセス |

お客様のプロジェクト固有の要件に最適なDLCコーティングを指定してください。 PVDとPACVDの選択は、ラボ機器やコンポーネントに必要な硬度、摩擦、耐久性を達成するために不可欠です。KINTEKは、ラボのニーズに対応する高度なコーティングソリューションを専門としています。当社の専門家が、性能と寿命を向上させるための理想的なプロセスを選択するお手伝いをいたします。今すぐ当社のチームにご相談ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- ラボ用CVDホウ素ドープダイヤモンド材料

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- コーティング評価用電解セル

よくある質問

- 太陽電池におけるPECVDとは?高効率太陽電池製造の鍵

- プラズマCVDの欠点は何ですか?低温成膜のトレードオフを管理する

- PECVDの典型的なプロセス圧力は?薄膜堆積プロセスを最適化する

- プラズマCVD(PECVD)の異なる種類は何ですか?RF、VHF、マイクロ波を比較してください。

- プラズマCVDと熱CVDの違いは何ですか?基板に合った適切な方法を選択しましょう

- プラズマエッチングプロセスにおける高周波(RF)電力の影響とは?優れた薄膜品質のためのプラズマ化のマスター

- PECVDは高真空と大気圧のどちらで動作しますか?低温薄膜成膜の解明

- 神経プローブにPECVDを使用する利点は何ですか?低温での優れた絶縁性