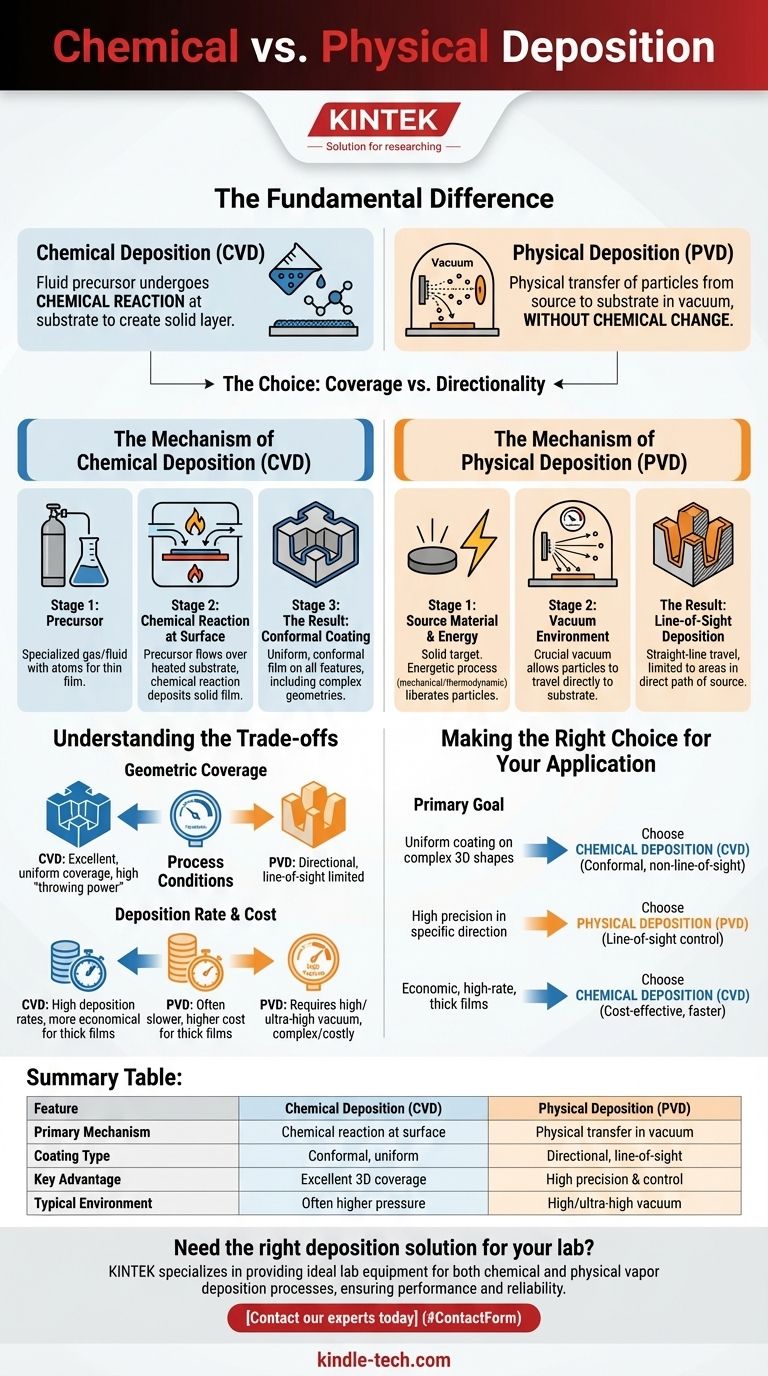

化学堆積と物理堆積の根本的な違いは、材料が表面に到達し形成される方法にあります。化学堆積では、流動性の前駆体が基板上で化学反応を起こし、固体層を形成します。対照的に、物理堆積では、真空中で機械的または熱力学的力を使用して、ソースから基板へ粒子を移動させ、化学変化を伴いません。

化学堆積と物理堆積の選択は、最終的には被覆性と指向性の選択です。化学的方法は、複雑な形状に均一でコンフォーマルなコーティングを作成するのに優れており、物理的方法は、精密な見通し線堆積を提供します。

化学堆積のメカニズム

化学気相堆積(CVD)は、最も一般的な化学堆積の形態です。そのプロセスは、新しい層を原子ごとに構築する反応によって定義されます。

前駆体の役割

プロセスは、通常、特殊なガスまたは液体である前駆体材料から始まります。この前駆体には、最終的に薄膜を形成する原子が含まれています。

表面での化学反応

この前駆体は、ターゲットとなる物体(基板として知られる)の上を流れるチャンバーに導入されます。エネルギー(熱など)が基板表面で化学反応を引き起こし、前駆体を分解して固体膜を堆積させます。

結果:コンフォーマルコーティング

堆積は、利用可能なあらゆる表面で発生しうる化学反応によって駆動されるため、結果として得られる膜は非常にコンフォーマルです。穴、凹部、複雑な3D形状を含むすべての特徴を、ソースの方向に制限されることなく均一にコーティングします。

物理堆積のメカニズム

物理気相堆積(PVD)は、材料をソースからターゲットに物理的に移動させるさまざまな技術を網羅しています。

ソース材料とエネルギー

プロセスは、固体ソース材料、または「ターゲット」から始まります。機械的、電気機械的、または熱力学的力などのエネルギープロセスが、このソースから原子または分子を遊離させるために使用されます。

真空環境

このプロセス全体は真空チャンバー内で発生します。真空は、遊離した粒子が空気中の他のガス分子と衝突することなく、基板に直接移動するために不可欠です。

結果:見通し線堆積

粒子はソースから基板へ直線的に移動し、見通し線堆積を形成します。深い溝の側面など、ソースの直接経路にない領域は、ほとんどまたはまったくコーティングされません。

トレードオフの理解

CVDとPVDの明確なメカニズムは、さまざまなアプリケーションにとって明確な利点と欠点をもたらします。

幾何学的被覆

CVDは高い「スローイングパワー」を持ち、複雑な形状に均一な膜を生成できます。PVDは指向性があり、複雑な形状には制限がありますが、精密なパターンコーティングを必要とするアプリケーションには利点があります。

プロセス条件

PVDは、機能するためにほとんどの場合、高真空または超高真空を必要とし、これが複雑さとコストを増加させる可能性があります。CVDプロセスは、より高い圧力で実行できることが多く、同じレベルの真空を通常必要としません。

堆積速度とコスト

厚いコーティングを作成する場合、CVDの方が経済的であることがよくあります。高い堆積速度を達成でき、複雑な部品にわたる均一性が不可欠な大規模生産に一般的に適しています。

アプリケーションに最適な選択をする

正しい方法を選択するには、プロジェクトの主要な目標を明確に理解する必要があります。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:その非見通し線、コンフォーマルな性質により、化学堆積が優れた選択肢です。

- 特定の方向に高精度で材料を堆積させることが主な焦点である場合:物理堆積は、これらのアプリケーションに必要な見通し線制御を提供します。

- 厚膜の経済的で高速な生産が主な焦点である場合:化学堆積は、超高真空を必要とせずに、より費用対効果の高いソリューションを提供することがよくあります。

化学反応と物理的転送のこの核心的な違いを理解することが、特定の材料と幾何学的ニーズに最適なプロセスを選択するための鍵となります。

要約表:

| 特徴 | 化学堆積(CVD) | 物理堆積(PVD) |

|---|---|---|

| 主要メカニズム | 基板表面での化学反応 | 真空中の物理的転送 |

| コーティングの種類 | コンフォーマル、複雑な形状に均一 | 指向性、見通し線 |

| 主な利点 | 3D形状の優れた被覆 | 高精度と制御 |

| 典型的な環境 | 多くの場合、高圧 | 高/超高真空が必要 |

あなたの研究室の特定の材料と形状に合った最適な堆積ソリューションが必要ですか?

KINTEKは、化学気相堆積プロセスと物理気相堆積プロセスの両方に最適な実験装置を提供することに特化しています。複雑な3D部品に均一なコーティングが必要な場合でも、精密な指向性薄膜が必要な場合でも、当社の専門知識は、お客様の研究が求める性能と信頼性を保証します。

今すぐ専門家にお問い合わせください。精密な機器と消耗品で、お客様の研究室の薄膜堆積ニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク