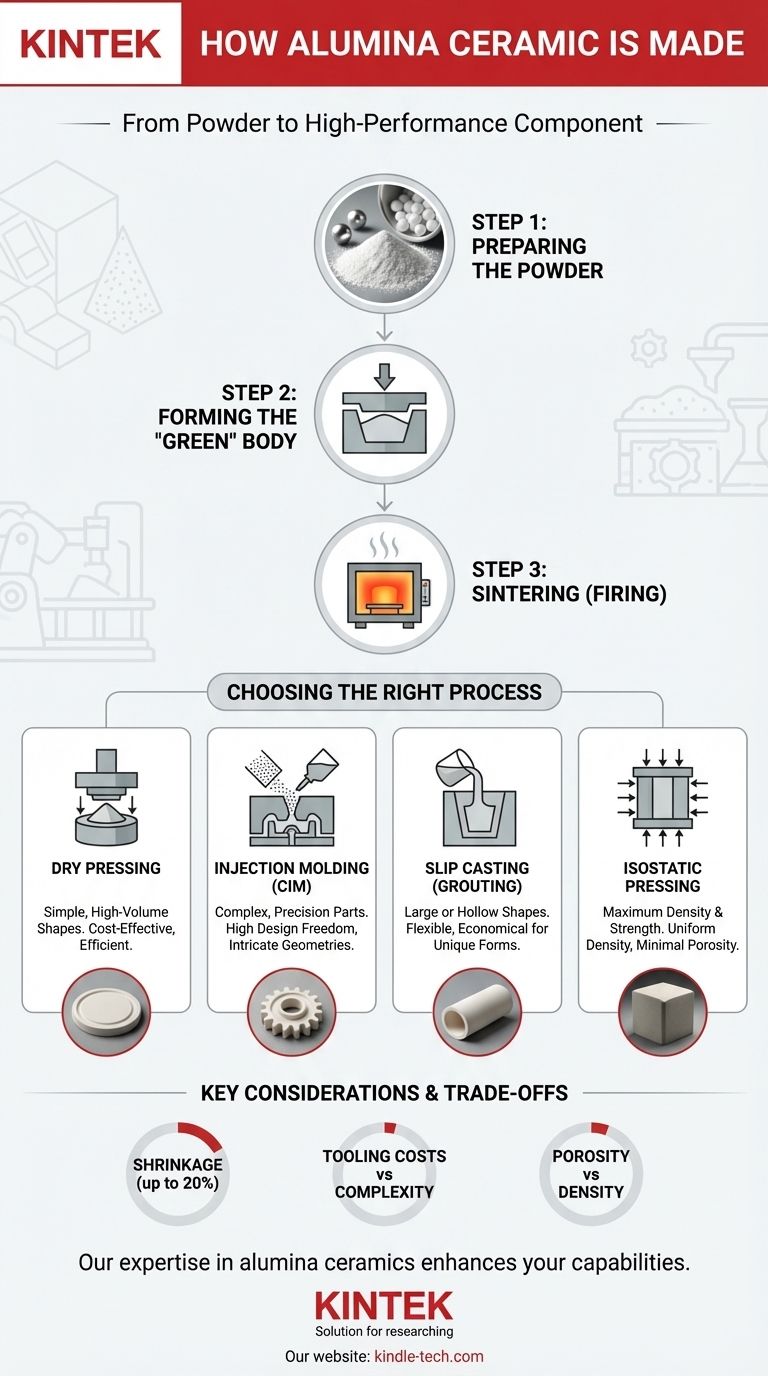

基本的に、アルミナセラミックス部品の製造には3つの基本的なステップが含まれます。高純度な酸化アルミニウム粉末を準備し、その粉末を目的の形状に圧縮(「グリーンボディ」として知られる)し、その後、非常に高温の炉で焼成します。この最終的な加熱プロセスは焼結と呼ばれ、粉末粒子を融合させて、緻密で固体、そして非常に硬いセラミックス部品を形成します。

選択される特定の製造方法は単なる詳細ではなく、最終的な部品の幾何学的複雑さ、精度、および性能特性を決定する主要な要因です。成形プロセスと最終結果との関連性を理解することは、あらゆる技術的応用にとって重要です。

アルミナセラミックス製造の基礎となるステップ

すべてのアルミナセラミックス製造は、最終的な形状に関わらず共通の経路をたどります。各ステップは、望ましい材料特性を達成するために慎重に管理されます。

ステップ1:アルミナ粉末の準備

プロセスは高純度の酸化アルミニウム(Al₂O₃)粉末から始まります。この原材料は、非常に微細で均一なサイズの粒子を作成するために、しばしば粉砕され精製されます。

粉末の均一性は非常に重要です。なぜなら、それは最終部品がどれだけ緻密に充填できるかに直接影響し、それが最終的な強度と硬度を決定するからです。

ステップ2:「グリーン」ボディの成形

これは「成形」段階であり、粉末が最終部品のおおよその形状に成形されます。この未焼成で脆い部品はグリーンボディと呼ばれます。

参考文献には、それぞれ異なる用途に適したいくつかの方法が挙げられています。目標は、粉末粒子をできるだけ密接に圧縮することです。

ステップ3:焼結 - 極度の熱による焼成

グリーンボディは、最終的かつ最も重要なステップである焼結のために、高温の窯または炉に入れられます。

焼結中、部品はしばしば1600°C(2900°F)を超える温度に加熱されます。この熱で、個々のアルミナ粒子が融合し、それらの間の気孔が除去され、単一の緻密な一体構造が形成されます。このプロセスにより、部品は大幅に収縮するため、設計段階で正確に計算する必要があります。

なぜ多くの成形方法があるのか?適切なプロセスの選択

セラミックス部品を成形する最善の方法は一つではないため、様々な成形方法が存在します。選択は、部品のサイズ、形状の複雑さ、必要な精度、および生産量に完全に依存します。

シンプルで大量生産の形状の場合:乾式プレス

この方法では、アルミナ粉末を剛性のある金型内で巨大な圧力下で圧縮します。タイル、ディスク、シールなどのシンプルな形状を大量生産するのに非常に効率的で費用対効果が高いです。

複雑で精密な部品の場合:射出成形(CIM)

小型で複雑な部品には、セラミックス射出成形が理想的です。アルミナ粉末はバインダーと混合され、プラスチック射出成形と同様に金型に射出できる原料が作成されます。これにより、大量生産で複雑な特徴と高い精度が可能になります。

大型または中空の形状の場合:泥漿鋳込み(スリップキャスティング)

このプロセスでは、アルミナ粉末と水の液体スラリー(「スリップ」と呼ばれる)が多孔質の金型に注がれます。金型が水を吸収し、金型壁に固体のセラミックス層を残します。これは、チューブやるつぼのような中空または大型の形状を作成するのに効果的な方法です。

究極の密度と強度の場合:静水圧プレス

静水圧プレスは、流体媒体を使用してあらゆる方向から粉末に同時に圧力を加えます。

冷間静水圧プレス(CIP)は非常に均一なグリーンボディを作成し、熱間静水圧プレス(HIP)は極度の圧力と温度を組み合わせて、実質的に気孔のない部品を作成し、可能な限り最高の強度と信頼性を実現します。

トレードオフの理解

アルミナセラミックスの製造プロセスを選択するには、コスト、複雑さ、性能という競合する優先事項のバランスを取る必要があります。

収縮と寸法制御

すべての焼結セラミックスは収縮し、しばしば各寸法で最大20%も収縮します。この収縮を正確に予測し制御することは、特に高精度部品の場合、製造における主要な課題です。厳しい公差を満たすためには、最終的な研削または機械加工がしばしば必要です。

工具コスト対部品の複雑さ

射出成形のように複雑な形状を製造できる方法は、非常に高価で精密な金型を必要とします。この高い初期工具コストは、非常に高い生産量によってのみ正当化されます。乾式プレスのようなよりシンプルな方法は、はるかに低い工具コストで済みます。

気孔率と最終密度

焼結の主な目的は、気孔率を排除することによって最大密度を達成することです。残存する空隙は応力集中点として機能し、材料の強度と耐久性を低下させる可能性があります。成形方法と焼結パラメータは、部品の最終密度を制御する主要な変数です。

あなたのアプリケーションに合った適切な選択をする

製造プロセスの選択は、部品の主要な目標と直接一致している必要があります。

- シンプル形状の大量生産が主な焦点である場合:乾式プレスは、ほとんどの場合、最も費用対効果が高く効率的なソリューションです。

- 高い幾何学的複雑性を持つ小型部品の作成が主な焦点である場合:セラミックス射出成形(CIM)は、初期の工具投資が高いことを生産量が正当化する限り、比類のない設計の自由度を提供します。

- 重要なアプリケーションで最大の材料強度と性能が主な焦点である場合:静水圧プレス、特に熱間静水圧プレス(HIP)は、最も緻密で信頼性の高い部品を製造できます。

- より大きく、中空で、またはユニークな形状を少量で作成することが主な焦点である場合:スリップキャスティング(泥漿鋳込み)は、柔軟で経済的な方法を提供します。

製造プロセスと最終的な材料特性とのこの直接的な関連性を理解することが、アルミナセラミックスで成功を収めるための鍵です。

要約表:

| 製造方法 | 最適用途 | 主な特徴 |

|---|---|---|

| 乾式プレス | シンプルで大量生産の形状(タイル、ディスク) | 費用対効果が高く、大量生産に効率的 |

| セラミックス射出成形(CIM) | 複雑で精密な部品 | 高い設計自由度、複雑な形状に適している |

| スリップキャスティング(泥漿鋳込み) | 大型または中空の形状(チューブ、るつぼ) | ユニークな形状に柔軟、少量生産に経済的 |

| 静水圧プレス(CIP/HIP) | 最大の密度と強度 | 均一な密度、最小限の気孔率、最高の信頼性 |

あなたのアプリケーションに適したアルミナセラミックス製造プロセスの選択に関する専門的なガイダンスが必要ですか? KINTEKでは、高性能な実験装置と消耗品、および先進的なセラミックスソリューションの提供を専門としています。卓越した硬度、熱安定性、または複雑な形状を持つ部品が必要な場合でも、当社のチームは、お客様の特定のニーズを満たす最適な方法を選択するお手伝いをいたします。

今すぐお問い合わせください。お客様のプロジェクトについてご相談いただき、当社のアルミナセラミックスに関する専門知識がお客様のラボの能力をどのように向上させ、アプリケーションの成功を確実にできるかを発見してください。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

よくある質問

- セラミックスは熱に弱いのか?熱衝撃と高温安定性の理解

- セラミックスの構造に影響を与える要因は何ですか?原子電荷から最終特性まで

- 炭化ケイ素はどのように機能するのか?次世代エレクトロニクスを超高効率で駆動する

- 焼結助剤の役割とは?優れた材料性能を実現するためのプロセスを習得する

- セラミック材料の分類とは?酸化物、非酸化物、複合材料のガイド

- SiCテクノロジーの利点は何ですか?より高い効率と電力密度を実現

- sCO2実験において、高純度アルミナ製サポートロッドはどのような役割を果たしますか?高温材料の完全性を確保する

- SiC(炭化ケイ素)はどのような固体ですか?その共有結合ネットワーク構造の秘密を解き明かす