プラスチック熱分解の効率は単一の数値ではありません。それは、使用される特定の技術、プラスチック原料の品質と準備、そして何を生産しようとしているかに大きく依存する、非常に変動しやすい結果です。特定の生成物に対していくつかの先進的な方法が目覚ましい結果を示す一方で、全体的なエネルギー効率と物質効率は、要因の複雑な相互作用によって決定されます。

熱分解効率の真の測定基準は、単なる投入エネルギーと排出エネルギーの計算を超えるものです。それは、プラスチック廃棄物の準備に費やされたエネルギー、採用された特定の技術、そして回収された最終製品(オイル、ガス、チャー)の経済的価値を考慮に入れる必要があります。

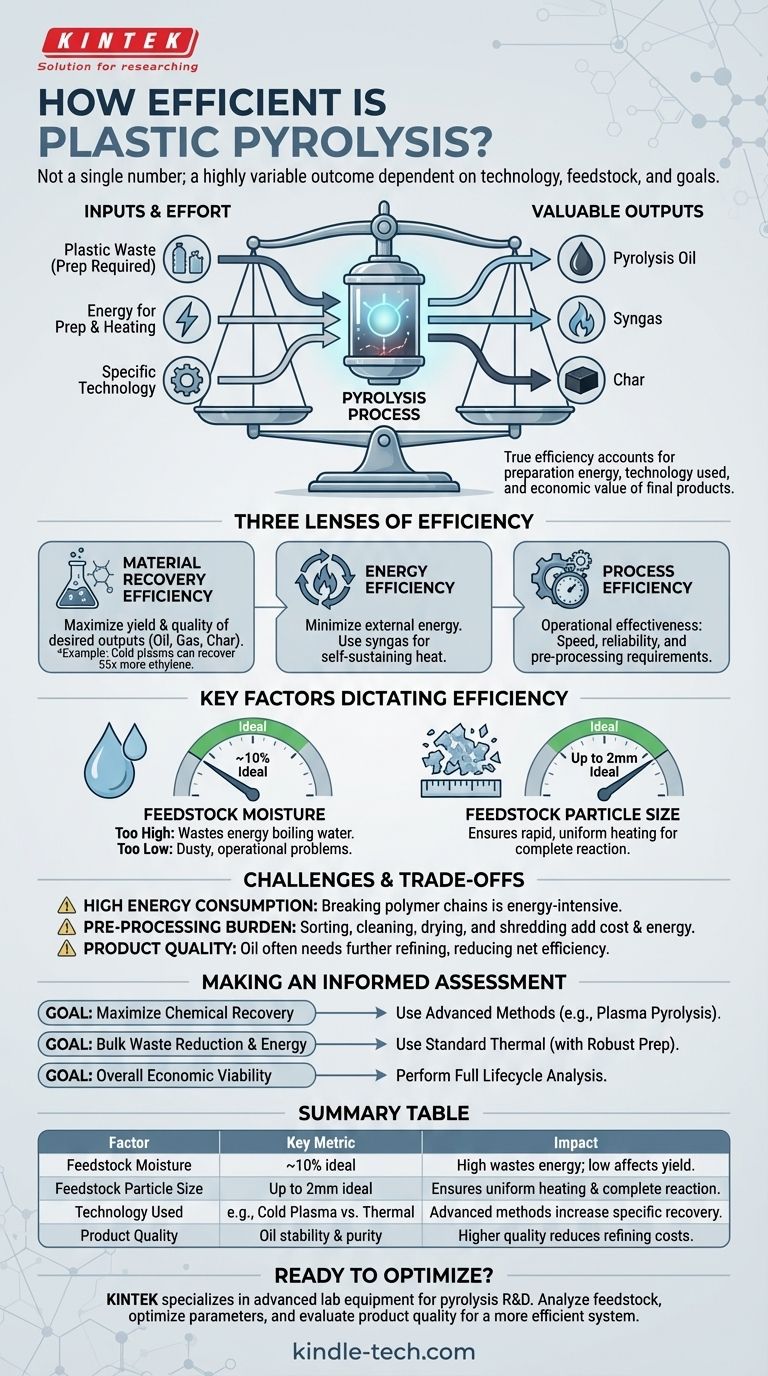

熱分解効率の解体

特定のシステムの効率を理解するためには、まず何を測定しているのかを定義する必要があります。プラスチック熱分解の文脈では、効率は3つの異なる側面から見ることができます。

物質回収効率

この指標は、プラスチック廃棄物が価値ある製品に変換されることに焦点を当てています。目標は、液体オイル(熱分解油)、可燃性ガス(合成ガス)、または固体残留物(チャー)のいずれであっても、望ましい生成物の収率と品質を最大化することです。

使用される技術はここに大きな影響を与えます。例えば、コールドプラズマ熱分解は、標準的な熱分解と比較して、価値ある化学的構成要素であるエチレンを55倍多く回収できる可能性があります。これは、物質固有の効率における大きな飛躍を表しています。

エネルギー効率

これは古典的なエネルギー収支です。熱分解は、酸素のない環境で材料を高温に加熱する必要がある、エネルギー集約的なプロセスです。

エネルギー効率の高いシステムとは、プロセスを実行するために必要な外部エネルギーを最小限に抑えるシステムです。多くの場合、熱分解中に生成された合成ガスを捕捉して燃焼させ、必要な熱を供給することで、より自己完結的で効率的な運転を実現します。

プロセス効率

これはシステムの運用上の有効性を指します。反応速度、装置の信頼性、および原料を反応器に適した状態にするために必要な前処理の量を含みます。

プロセス効率の最適化は、熱分解プラントを経済的に実行可能かつスケーラブルにするための鍵となります。

効率を決定する主要因

熱分解技術の理論上の可能性は、運転条件が正確に制御されている場合にのみ実現できます。いくつかの要因が重要です。

原料の水分含有量

プラスチック廃棄物中の水の量は重要な変数です。理想的な水分含有量は約10%です。

水分が多すぎると、プロセスはプラスチックの分解ではなく、過剰な水を蒸発させるためにかなりのエネルギーを浪費します。水分が少なすぎると、原料が粉っぽくなり、運転上の問題を引き起こしたり、オイル生産に悪影響を及ぼしたりする可能性があります。

原料の粒径

熱分解は、原料全体への迅速かつ均一な熱伝達に依存します。これを達成するために、ほとんどの技術では、多くの場合わずか2mmまでの非常に小さい粒径が必要です。

粒子が大きいと加熱が不均一になり、反応が不完全になります。これは、低品質のオイルと、廃棄物の価値ある製品への変換効率の低下につながります。

使用される熱分解技術

前述のように、技術の選択は根本的です。従来の熱分解は成熟したプロセスですが、新しいイノベーションが効率の状況を変えています。

コールドプラズマ熱分解などの方法は、特定の高価値化学物質の回収を対象とすることで、単に一般的な燃料油を生産するよりもはるかに高い効率と経済的リターンをもたらすことを示しています。

トレードオフと課題の理解

客観的な評価を行うには、プラスチック熱分解の実際の効率に影響を与える固有の課題を認識する必要があります。

高いエネルギー消費

どの方法であっても、長いポリマー鎖を分解することは、エネルギー集約的な熱化学プロセスです。反応器を運転温度まで上昇させるための初期エネルギー投資は相当なものです。

前処理の負担

水分と粒径に関する厳格な要件は、プラスチック廃棄物を単に反応器に投入できないことを意味します。選別、洗浄、乾燥、破砕が必要です。

この前処理段階は追加のエネルギーと資本を消費し、これはシステム全体の効率のあらゆる計算に組み込まれなければなりません。

最終製品の品質

生成される「熱分解油」は原油と同等ではありません。それはしばしば酸性で不安定であり、燃料または化学原料として使用される前にさらなる精製によって除去されなければならない汚染物質を含んでいます。追加のステップごとに、プロセス全体の純粋なエネルギー効率と経済効率が低下します。

情報に基づいた評価を行う

熱分解が効率的な解決策であるかどうかを判断するには、あなたの主な目的に技術とプロセスを合わせる必要があります。

- 主な焦点が価値ある化学物質の回収を最大化することである場合: プラスチックを元のモノマー構成要素に分解するように設計されたプラズマ熱分解などの高度な方法を調査してください。

- 主な焦点が大量の廃棄物削減とエネルギー生成である場合: 原料を正確な仕様に合わせて準備するための堅牢なシステムがあれば、標準的な熱分解プラントは効果的です。

- 主な焦点が全体的な経済的実行可能性である場合: 廃棄物の取得と準備のコストを、精製された最終製品の変動する市場価値と比較した完全なライフサイクル分析を行う必要があります。

結局のところ、プラスチック熱分解の効率は、プロセス自体の固有の特性ではなく、注意深く設計され、厳密に制御されたシステムの直接的な結果です。

要約表:

| 要因 | 主要指標 | 効率への影響 |

|---|---|---|

| 原料水分 | 理想的には約10% | 水分が多いとエネルギーを浪費し、少なすぎるとオイル収率に影響する可能性があります。 |

| 原料粒径 | 理想的には2mmまで | 均一な加熱と完全な反応を保証します。 |

| 使用技術 | 例:コールドプラズマ vs. 熱分解 | 先進的な方法は、特定の化学物質の回収を劇的に向上させることができます。 |

| 製品品質 | オイルの安定性と純度 | 品質が高いほど、コストのかかるさらなる精製の必要性が減少します。 |

熱分解プロセスの最適化の準備はできましたか?

熱分解効率の複雑さを理解することは第一歩です。次に行うのは、大量の廃棄物削減であれ、高価値の化学物質回収であれ、特定の目標に合った適切な技術とプロセスの導入です。

KINTEKは、熱分解の研究開発のための高度な実験装置と消耗品の専門家です。 私たちは、原料の分析、反応パラメーターの最適化、製品品質の評価に必要な正確なツールを提供し、より効率的で経済的に実行可能な廃棄物変換システムの構築を支援します。

当社の専門知識が以下を支援します:

- 原料および製品特性評価のための適切な分析装置の選択。

- 水分含有量や粒径などの前処理パラメーターの最適化。

- 熱分解プロセスの効率と経済的可能性の正確な評価。

KINTEKのソリューションがお客様の熱分解研究をどのように強化し、プロジェクトをより大きな効率と成功へと導くかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 多様な科学的用途に対応するカスタマイズ可能な実験室用高温高圧リアクター

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L

- 反応浴用恒温加熱循環器 水槽 チラー 循環器

- 壁掛け式蒸留水器

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用