簡単に言えば、電子ビーム蒸着とは、真空チャンバー内で高エネルギーの電子ビームを使用して材料を沸騰させるプロセスです。これにより、ソース材料の蒸気が生成され、それが移動して基板として知られるターゲットオブジェクト上に凝縮し、非常に純粋な薄いコーティングを形成します。

その核心原理は、単なる加熱ではなく、エネルギーの正確かつ効率的な伝達にあります。電子の運動エネルギーをターゲット材料内で直接熱エネルギーに変換することにより、この方法は多くの汚染源を回避し、高性能薄膜アプリケーションの基礎となる技術となっています。

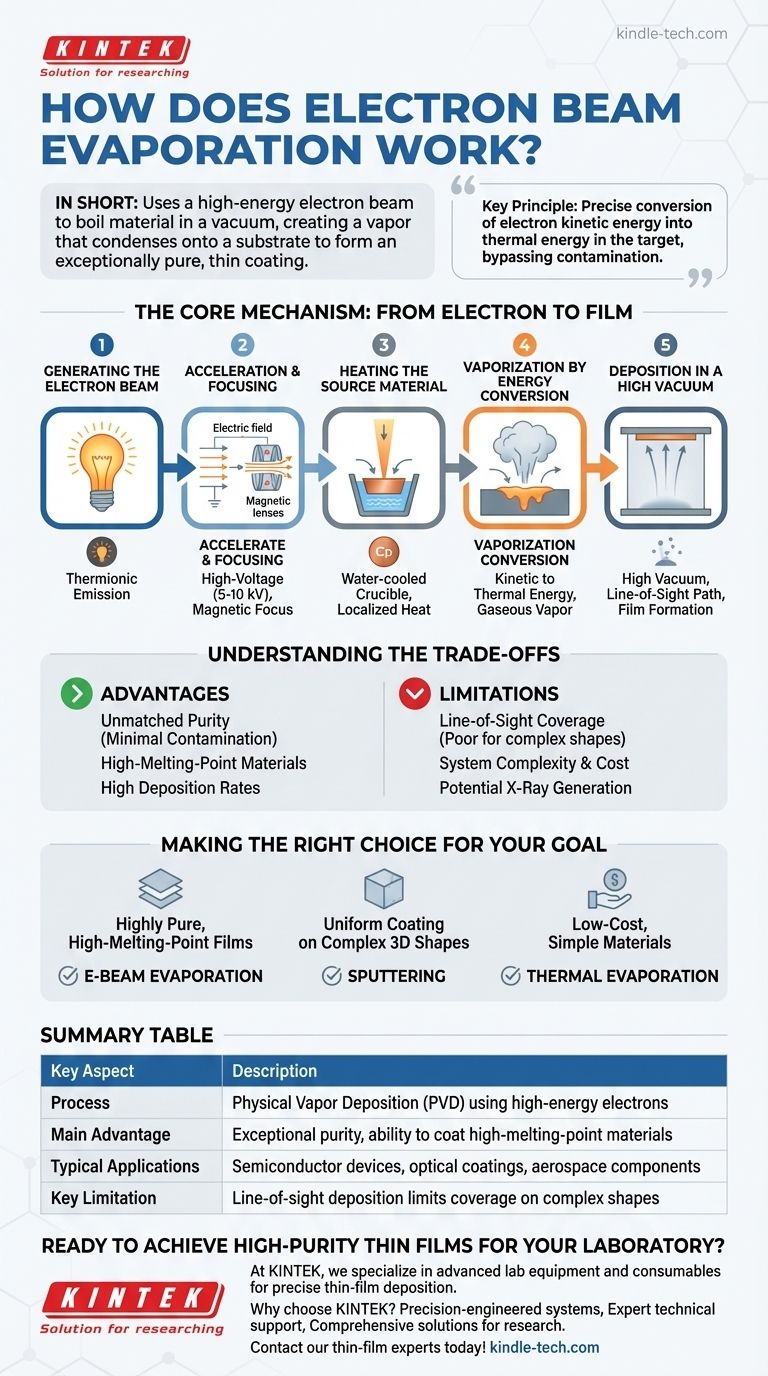

核心メカニズム:電子から膜へ

電子ビーム(e-beam)蒸着は、物理蒸着(PVD)の洗練された形態です。その連続的なステップを理解することで、なぜ高品質な膜を作成するのにこれほど効果的なのかが明らかになります。

ステップ1:電子ビームの生成

プロセスはタングステンフィラメントから始まります。このフィラメントに強い電流が流れ、極端な温度に加熱されます。

この強烈な熱により、熱電子放出として知られるプロセスを通じて、フィラメントから電子の雲が放出されます。

ステップ2:加速と集束

解放された電子は、通常5〜10キロボルト(kV)の高電圧電界によって加速され、膨大な運動エネルギーを得ます。

その後、磁気システムがこれらの高速電子を、レンズが光を集束させるように、狭く制御可能なビームに集束させます。

ステップ3:ソース材料の加熱

この集束されたビームは、蒸着されるソース材料(「蒸発材料」)に照射されます。

材料は、通常銅製の水冷るつぼの中に置かれます。この冷却は非常に重要であり、るつぼ自体が溶けたり、プロセスを汚染したりするのを防ぎ、熱がソース材料のみに集中することを保証します。

ステップ4:エネルギー変換による気化

衝突すると、電子の高い運動エネルギーは、ソース材料内で瞬時に熱エネルギーに変換されます。

この急速で集中した加熱により、材料は溶融し、その後蒸発して直接気体状の蒸気になります。これは、るつぼ全体を加熱するよりもはるかに効率的です。

ステップ5:高真空下での成膜

操作全体は高真空チャンバー内で行われます。この真空は、気化した粒子が空気分子と衝突することなく、基板まで妨げられずに移動できるようにするために不可欠です。

蒸気は直線的な見通し線経路で上方に移動し、より低温の基板に衝突します。接触すると、蒸気は再び固体に凝縮し、基板表面に薄く、緻密で、非常に純粋な膜を形成します。

トレードオフの理解

強力である一方で、電子ビーム蒸着には、特定のアプリケーションには適しているが、他のアプリケーションにはあまり適していないという特定の特性があります。これらのトレードオフを理解することが、情報に基づいた意思決定を行うための鍵となります。

利点:比類のない純度と材料の範囲

電子ビームがソース材料のみを直接加熱するため、るつぼからの汚染は事実上排除されます。これにより、非常に純度の高い膜が得られます。

この直接加熱方式は、タングステンやタンタルなどの非常に融点の高い材料の蒸着も可能にします。これらの材料は、より単純な熱的方法では処理が困難または不可能です。

利点:高い成膜速度

電子ビームからソース材料へのエネルギー伝達は非常に効率的です。これにより、熱蒸着やスパッタリングなどの他の技術と比較して、はるかに高い成膜速度が可能になり、製造が高速化されます。

制限:見通し線による被覆

蒸気はソースから基板まで直線的に移動します。これは、複雑な三次元オブジェクトをコーティングする場合に問題となる可能性があり、直接の「見通し線」にない表面はほとんどまたは全くコーティングされません。これは「段差被覆性」が低いとして知られています。

制限:システムの複雑さとX線発生

電子ビームシステムは、高電圧電源と磁気集束システムが必要なため、単純な抵抗加熱式熱蒸着装置よりも複雑で高価です。

さらに、高エネルギー電子がターゲット材料に衝突するとX線が発生する可能性があります。これは安全のために遮蔽が必要となる場合があり、放射線に敏感な基板や膜を損傷する可能性があります。

目標に合った適切な選択をする

成膜方法の選択は、純度、材料、形状、予算に関するプロジェクトの特定の要件に完全に依存します。

- 高融点材料の高純度膜を作成することが主な焦点である場合: 電子ビーム蒸着は、その直接的で効率的かつクリーンな加熱メカニズムにより、優れた選択肢です。

- 複雑な3D形状に均一なコーティングを施すことが主な焦点である場合: 完全で均一な被覆を確保するためには、スパッタリングのような非指向性方法がより良い選択肢となるでしょう。

- 単純な低融点材料の低コスト成膜が主な焦点である場合: 基本的な熱蒸着システムで十分であり、はるかに費用対効果が高い場合があります。

最終的に、薄膜成膜を習得するには、その技術の独自の原理と達成したい特定の成果を一致させることが重要です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 高エネルギー電子を用いた物理蒸着(PVD) |

| 主な利点 | 卓越した純度と高融点材料のコーティング能力 |

| 代表的な用途 | 半導体デバイス、光学コーティング、航空宇宙部品 |

| 主な制限 | 見通し線による成膜のため、複雑な形状の被覆が制限される |

研究室で高純度薄膜を実現する準備はできていますか?

KINTEKでは、精密な薄膜成膜のための高度な実験装置と消耗品を専門としています。当社の電子ビーム蒸着システムは、研究および産業研究所が優れた材料適合性を持つ超高純度コーティングを作成できるよう設計されています。

成膜ニーズにKINTEKを選ぶ理由は何ですか?

- 信頼性の高い、再現性のある結果のための精密設計システム

- お客様の特定のアプリケーション要件に対する専門的な技術サポート

- 半導体、光学、材料研究のための包括的なソリューション

当社の薄膜専門家にお問い合わせください。当社の電子ビーム蒸着ソリューションがお客様の研究または生産能力をどのように向上させることができるかについてご相談ください。お客様の高純度コーティング要件に最適なシステム選びをお手伝いいたします。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート