要するに、焼結温度を上げると、通常、材料の最終密度は増加しますが、それは最適な点までです。温度は、原子が拡散し、粉末粒子間の細孔を排除するために必要な熱エネルギーを提供します。最適な温度を超えると、過剰な結晶粒成長や溶融など、望ましくない影響が生じ、材料の特性や構造的完全性が損なわれる可能性があります。

核となる原理は、焼結が熱活性化プロセスであるということです。目標は、単に可能な限り高い温度を使用することではなく、負の副作用を最小限に抑えながら、緻密化のための原子拡散を最大化するために温度を正確に制御することです。

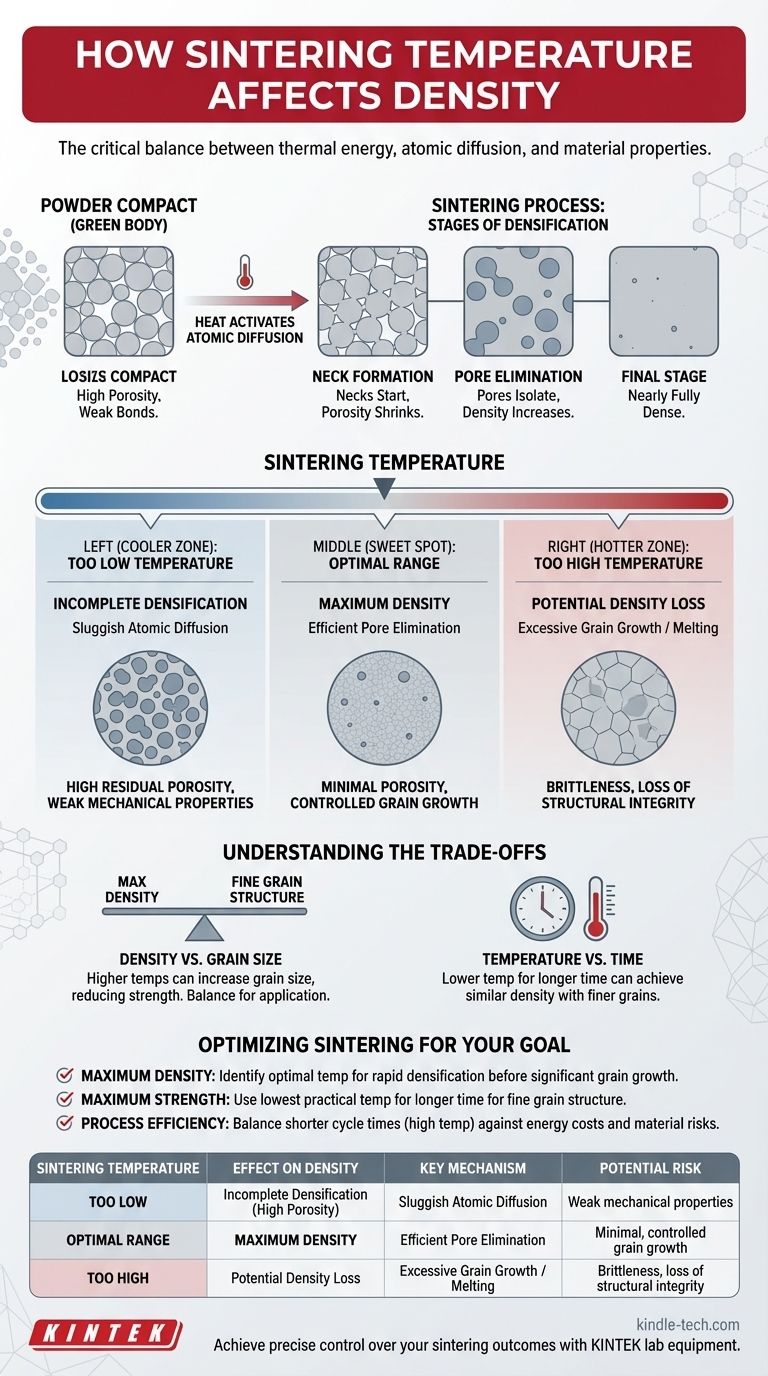

基本的なメカニズム:粉末から固体へ

初期状態:粉末成形体

焼結は「グリーンボディ(成形体)」から始まります。これは、個々の粉末粒子が目的の形状に圧縮されたものですが、弱い機械的力によって結合されています。

このグリーンボディには、粒子間にかなりの量の空隙、つまり多孔性が含まれています。焼結の主な目的は、この多孔性を排除し、緩い粉末成形体を緻密な固体オブジェクトに変換することです。

原子拡散の活性化

熱は焼結の原動力です。温度を上げると、粉末粒子内の原子に熱エネルギーが供給されます。

このエネルギーにより、原子は粒子のバルクから粒子間の接触点へと移動、つまり拡散することができます。この原子の動きにより、隣接する粒子を接続する「ネック」が形成され始め、効果的にそれらを溶接し始めます。

緻密化の段階

温度が一定時間保持される(「ソーク」と呼ばれるプロセス)と、この原子拡散が続き、部品は明確な段階を経て進行します。

初期のネックは大きくなり、粒子の中心が互いに近づきます。細孔のネットワークは、相互接続されたチャネルから孤立した球状のポケットへと収縮します。最終段階では、原子が拡散して空隙を埋めるにつれて、これらの孤立した細孔が徐々に排除され、ほぼ完全に緻密な材料が生成されます。

温度の重要な役割

「スイートスポット」を見つける

すべての材料には、最適な焼結温度範囲があります。これは、合理的な時間で高密度を達成するのに十分な速さで原子拡散が行われる温度です。

たとえば、特定のアルミニウム合金は630°Cで完全な密度に達する可能性があります。この温度は、急速な拡散を活性化するのに十分な高さですが、溶融や形状の損失を避けるのに十分な低さです。

最適温度を下回る場合:不完全な緻密化

焼結温度が低すぎると、原子拡散が遅くなります。ネックは形成されますが、プロセスが遅すぎて大部分の細孔を閉じることができません。

その結果、高い残留多孔性、粒子間の結合不良、そして結果として弱い機械的特性を持つ部品ができます。

最適温度を超える場合:結晶粒成長のリスク

温度が高すぎると、競合するメカニズムである結晶粒成長が発生します。細孔を閉じるのと同じ原子移動度により、小さな結晶粒(個々の結晶)が大きな結晶粒に吸収されます。

部品は緻密であるかもしれませんが、過度に大きな結晶粒は材料を脆くし、全体的な強度と靭性を低下させることがよくあります。

トレードオフの理解

密度と結晶粒径

これは焼結における古典的なトレードオフです。非常に高い温度を使用して絶対最大密度を追求すると、多くの場合、結晶粒径の増加という代償が伴います。機械的性能が重要な用途では、バランスを取る必要があり、微細で強力な結晶粒構造を維持するために、わずかに低い密度を受け入れることもあります。

温度と時間

密度は温度と時間の両方の関数です。より低い温度でより長い時間焼結することで、同じ最終密度を達成できることがよくあります。このアプローチは、微細な結晶粒組織が望まれる場合に結晶粒成長を制限するためによく使用されます。

エネルギーコストと設備

焼結温度が高いほど、より多くのエネルギーが必要となり、運用コストが増加します。また、特殊な発熱体と雰囲気を持つより高度な炉が必要になる場合もあり、これは多額の設備投資を意味します。

目標に応じた焼結の最適化

プロセスを適切に制御するには、温度を単に上げるだけの単純なつまみとしてではなく、時間や出発材料などの他の変数とバランスを取るための精密なツールとして捉える必要があります。

- 最大密度を達成することが主な焦点である場合:あなたの目標は、顕著な結晶粒成長が始まる直前に迅速な緻密化を提供する最適な温度を特定し、十分な時間保持することです。

- 機械的強度を最大化することが主な焦点である場合:良好な密度を達成しながら最終的な結晶粒径を小さく保つために、より長い時間、可能な限り低い実用温度を使用する必要があるかもしれません。これは、より微細な出発粉末と組み合わせられることがよくあります。

- プロセス効率が主な焦点である場合:高温焼結の短いサイクルタイムと、増加するエネルギーコストおよび材料特性が損なわれる可能性とのバランスを取る必要があります。

焼結を習得することは、これらの相互接続された変数を理解し、制御して、設計意図を満たす部品を確実に製造することです。

要約表:

| 焼結温度 | 密度への影響 | 主要メカニズム | 潜在的リスク |

|---|---|---|---|

| 低すぎる | 不完全な緻密化(高多孔性) | 原子拡散の停滞 | 機械的特性の低下 |

| 最適範囲 | 最大密度 | 効率的な細孔除去 | 最小限の制御された結晶粒成長 |

| 高すぎる | 潜在的な密度損失 | 過剰な結晶粒成長/溶融 | 脆性、構造的完全性の喪失 |

KINTEKで焼結結果を正確に制御しましょう。

最大密度、優れた機械的強度、または最適なプロセス効率が目標であるかどうかにかかわらず、適切なラボ機器は極めて重要です。KINTEKは、研究室向けの高性能焼結炉と消耗品を専門としており、密度、結晶粒径、サイクルタイム間のトレードオフをマスターするために必要な正確な温度制御と均一性を提供します。

お客様のプロセスの最適化をお手伝いいたします。今すぐ専門家にご連絡ください。特定の材料と用途の要件についてご相談ください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 制御窒素不活性水素雰囲気炉