材料科学において、焼結は圧縮された粉末の多孔性を低減または除去するために使用される主要な熱処理プロセスです。材料を融点以下に加熱することにより、個々の粒子が結合し、物体が収縮し、粒子間の空隙(細孔)のサイズと数が減少します。このプロセスにより、脆い「グリーン」部品が緻密で強固な固体へと変化します。

焼結は、熱エネルギーを利用して粒子を結合させ、緻密化させることにより、本質的に多孔性を低減します。しかし、これはバランスを取る行為です。細孔を除去するのと同じパラメータが材料の微細構造を粗大化させるため、高密度を達成することと、機械的強度などの他の望ましい特性を維持することとの間に重要なトレードオフが生じます。

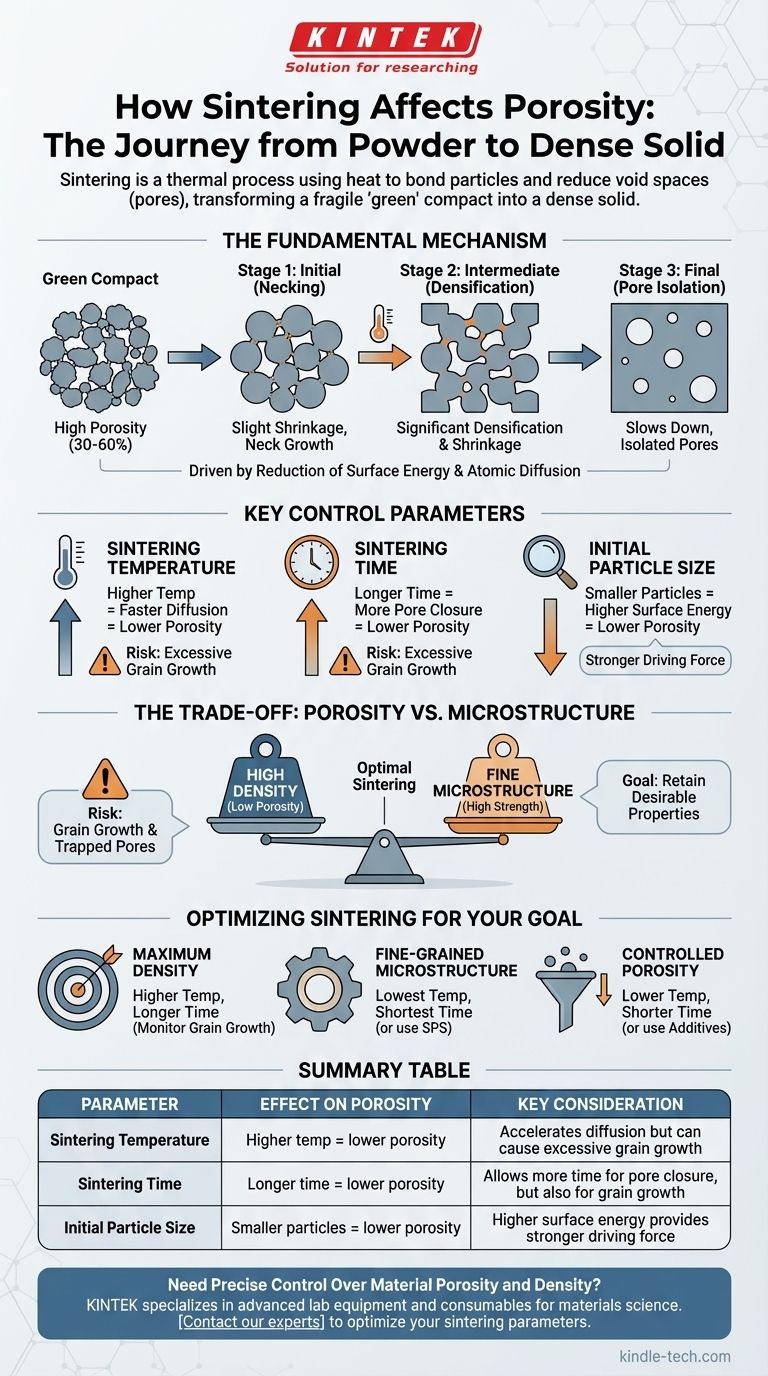

基本的なメカニズム:焼結が多孔性を低減する方法

多孔性を制御するには、まずプロセスを駆動する物理学を理解する必要があります。焼結は、表面エネルギーの低減によって駆動される拡散制御現象です。

出発点:「グリーン」成形体

焼結前、粒子は機械的にプレスされてグリーン成形体と呼ばれる形状になります。この物体にはかなりの多孔性があり、総体積の30%から60%が粒子間の空隙のネットワークで構成されています。

駆動力:表面エネルギーの低減

微粉末は膨大な表面積を持ち、これは高い表面エネルギーに対応します。システムは自然に最低エネルギー状態を求めます。焼結は、原子が移動、すなわち拡散することを可能にする熱エネルギーを提供し、粒子間に固体結合を形成し、空隙をなくすことによって、この総表面積を低減します。

緻密化の段階

多孔性の低減は予測可能な段階で発生します。

- 初期段階:材料が加熱されると、隣接する粒子の接触点で「ネック」が形成され始めます。この初期結合により、部品の強度がわずかに向上し、わずかな収縮と多孔性の低減が起こります。

- 中間段階:ネックが成長し、細孔は相互に接続されたチャネル状のネットワークを形成します。この段階で最も重要な緻密化と収縮が発生し、多孔性が劇的に減少します。

- 最終段階:細孔チャネルが閉じられ、孤立した球状の細孔が残ります。残りの空隙を除去することがはるかに困難になるため、緻密化の速度は大幅に低下します。

主要な制御パラメータとその影響

焼結の結果は、いくつかの主要なパラメータによって決定されます。Ti-15Mo合金への言及は、温度と時間を主要なレバーとして正しく特定しています。

焼結温度の影響

温度は緻密化を制御する最も強力な要因です。温度が高いほど、原子拡散の速度が劇的に増加し、ネックの成長と細孔の閉鎖が加速されます。これにより、より短時間でより低い最終多孔性が得られます。

焼結時間の影響

一定の温度では、焼結時間が長いほど、拡散プロセスがさらに進行します。これにより、より多くの細孔が収縮し閉じる時間があるため、より大きな緻密化とより低い多孔性がもたらされます。

初期粒径の影響

より小さな出発粒子はより高い表面エネルギーを持ち、焼結のためのより強い駆動力を作り出します。その結果、粗い粉末と比較して、微粉末はより低い温度またはより短い時間で高密度に焼結されることがよくあります。

トレードオフの理解:多孔性 対 微細構造

すべての多孔性を除去するために温度と時間を最大化することが、最適な戦略であることはめったにありません。焼結は、密度と材料の最終的な微細構造との間に重要なトレードオフを強います。

粒成長の問題

緻密化を促進するのと同じ熱エネルギーが、粒成長も促進します。粒子が結合し細孔が除去されるにつれて、個々の結晶粒は合体して大きくなる傾向があります。過度の粒成長は、強度や破壊靭性などの機械的特性に悪影響を及ぼす可能性があります。

閉じ込められた細孔のリスク

焼結の最終段階では、急速な粒成長により、結晶粒界が細孔を横切って移動し、それを粒内に閉じ込めることがあります。これらの粒内細孔は除去が極めて困難であり、応力集中点として機能し、材料の完全性を損ないます。

バランスの取れた行為

適切に設計された焼結プロセスの目標は、粒成長が加速する前に材料を中間段階にできるだけ長く留めるために、昇温速度、最高温度、保持時間を慎重に最適化することにより、粒成長を最小限に抑えながら可能な限り高い密度を達成することであることがよくあります。

目標に応じた焼結の最適化

焼結へのアプローチは、部品の望ましい結果に合わせて調整する必要があります。これらの原則をガイドとして使用してください。

- 最大の密度達成が主な焦点である場合:より高い温度またはより長い焼結時間を使用する必要がありますが、過度の粒成長を避けるためにプロセスを注意深く監視する必要があります。

- 機械的強度のために微細な粒状の微細構造を維持することが主な焦点である場合:必要な最小密度を達成するための可能な限り低い温度と最短時間を使用するか、スパークプラズマ焼結(SPS)などの高度な技術を検討してください。

- 制御された多孔質構造を作成することが主な焦点である場合(例:フィルターやインプラント用):意図的に低い温度、短い時間、または空間保持添加物を使用して、完全な緻密化が発生する前に焼結プロセスを停止させます。

これらの原理を理解することにより、焼結プロセスを操作して、材料の最終的な多孔性と性能を正確に設計することができます。

要約表:

| パラメータ | 多孔性への影響 | 主な考慮事項 |

|---|---|---|

| 焼結温度 | 温度が高い = 多孔性が低い | 拡散を加速するが、過度の粒成長を引き起こす可能性がある |

| 焼結時間 | 時間が長い = 多孔性が低い | 細孔閉鎖のための時間をより多く与えるが、粒成長のための時間も増える |

| 初期粒径 | 粒子が小さい = 多孔性が低い | より高い表面エネルギーが緻密化のためのより強い駆動力となる |

研究室部品の材料の多孔性と密度を正確に制御する必要がありますか? KINTEKは、材料科学のための高度なラボ機器と消耗品を専門としています。熱処理ソリューションの当社の専門知識は、特定の用途に合わせて密度と微細構造の完璧なバランスを達成するために、焼結パラメータを最適化するのに役立ちます。当社の専門家と相談して、お客様の研究および生産目標をどのようにサポートできるかについて、今すぐお問い合わせください。

ビジュアルガイド