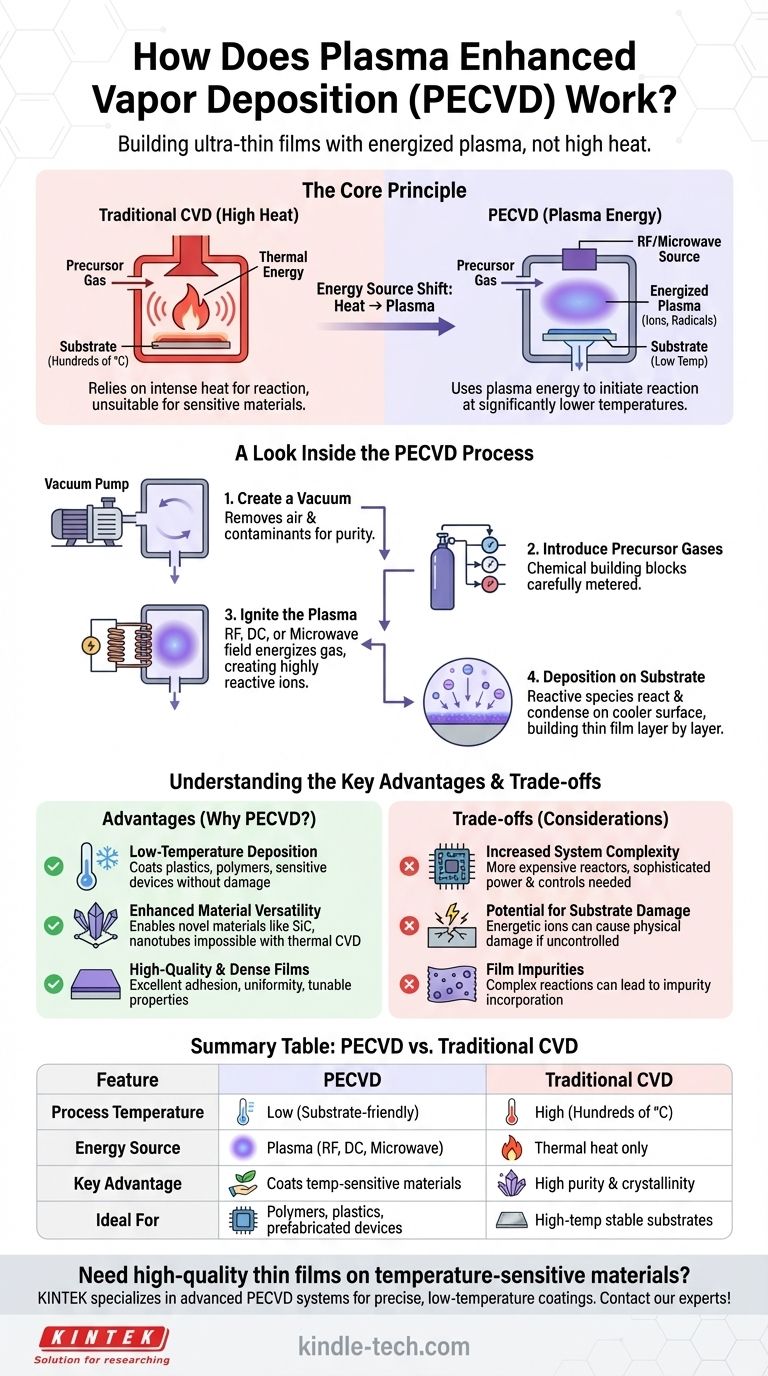

本質的に、プラズマCVD(PECVD)は、高温の代わりにプラズマとして知られる励起ガスを使用して超薄膜を形成するプロセスです。 この根本的な変化により、従来の堆積方法よりも大幅に低い温度でコーティングを堆積させることが可能になります。このプロセスには、前駆体ガスを真空チャンバーに導入し、高周波(RF)またはマイクロ波場などのエネルギー源を使用してそのガスをプラズマに励起させ、その後、プラズマが分解して固体薄膜として基板上に堆積するという工程が含まれます。

PECVDの中心的な利点は、高温の力ずくのエネルギーをプラズマの精密なエネルギーに置き換える能力です。これにより、従来の化学気相成長法(CVD)に必要な熱によって損傷または破壊される可能性のあるプラスチックや特定の半導体などの材料上に、高品質のコーティングを作成することが可能になります。

基本原理:熱をプラズマに置き換える

PECVDを理解するには、まずそれが強化する手法、すなわち従来の化学気相成長法(CVD)を把握することが不可欠です。

従来のCVDの仕組み

標準的な熱CVDプロセスでは、基板が反応チャンバー内に配置され、数百度の高温に加熱されます。

その後、目的の膜の原子を含む揮発性の前駆体ガスがチャンバーに導入されます。

強烈な熱がガス中の化学結合を切断するために必要なエネルギーを供給し、ガスが分解して高温の基板表面で反応し、コーティング層が徐々に構築されます。

PECVDが方程式をどのように変えるか

PECVDは反応のエネルギー源を根本的に変更します。熱エネルギーだけに頼るのではなく、プラズマを生成します。

プラズマはしばしば物質の第4の状態と呼ばれます。これは、原子が励起されて正イオン、自由電子、および非常に反応性の高い中性ラジカルの混合物に分解される点までエネルギーが与えられたガスです。

この励起されたプラズマは、極端な熱を必要とせずに、前駆体ガス分子を分解し、堆積に必要な化学反応を開始するために必要なエネルギーを提供します。

PECVDプロセスの内部を見る

PECVDプロセスは、真空チャンバー内で慎重に制御されたシーケンスで展開されます。

ステップ1:真空の作成

まず、チャンバーは真空に排気されます。これにより、化学反応を妨げ、最終膜の純度を損なう可能性のある空気やその他の汚染物質が除去されます。

ステップ2:前駆体ガスの導入

次に、膜の化学的構成要素である前駆体ガスがチャンバーに慎重に計量供給されます。

ステップ3:プラズマの点火

通常、高周波(RF)、直流(DC)、またはマイクロ波源からの電場がチャンバーに印加されます。

この電場がガスを励起し、原子から電子を剥ぎ取り、非常に反応性の高いプラズマを生成します。マイクロ波電子サイクロトロン共鳴(MWECR)などの技術は、特に高密度で活性なプラズマを作成するために、マイクロ波と磁場の組み合わせを使用します。

ステップ4:基板上への堆積

プラズマ内の反応性イオンとラジカルが基板表面に衝突します。基板は熱CVDよりもはるかに低い温度に保たれます。

これらの反応性種は、より冷たい表面で凝縮・反応し、安定した固体で均一な薄膜を形成します。このプロセスは、目的の膜厚に達するまで継続されます。

主な利点の理解

熱エネルギーからプラズマエネルギーへの移行は、マイクロエレクトロニクスや光学などの産業でPECVDを重要な技術にしているいくつかの大きな利点をもたらします。

低温堆積

これがPECVDの主な利点です。ポリマー、プラスチック、完全に製造された半導体デバイスなどの熱に敏感な基板上に、熱損傷を引き起こすことなくコーティングを施すことができます。

材料の汎用性の向上

プラズマのユニークで高エネルギーな環境により、熱CVDでは作成が困難または不可能な材料の堆積が可能になります。これには、炭化ケイ素(SiC)膜や垂直配向カーボンナノチューブなどが含まれます。

高品質で高密度の膜

PECVD中の基板表面へのエネルギー的な衝突により、非常に高密度で優れた密着性と均一性を持つ膜が得られる可能性があります。プロセスパラメータを調整することで、最終的な膜の構造と特性を正確に制御できます。

固有のトレードオフと考慮事項

強力ではありますが、PECVDには複雑さと潜在的な欠点がないわけではありません。

システムの複雑さの増大

PECVDリアクターは、熱CVDのリアクターよりも複雑で高価です。安定したプラズマを維持するために、洗練された電源(RFまたはマイクロ波発生器)、インピーダンス整合ネットワーク、および高度な制御システムが必要です。

基板損傷の可能性

プロセスは低温ですが、プラズマ中のエネルギーを持つイオンは、エネルギーが慎重に制御されない場合、基板または成長中の膜に物理的な損傷を与える可能性があります。これにより、性能に影響を与える欠陥が生じる可能性があります。

膜の不純物

プラズマ中の化学反応は信じられないほど複雑です。前駆体分子が完全に分解されず、不純物(水素など)が膜に取り込まれ、その電気的または光学的特性が変化することがあります。

目標に合わせた適切な選択

PECVDと他の堆積技術の選択は、材料、基板、および目的の結果に完全に依存します。

- 主な焦点が熱に敏感な基板のコーティングである場合: PECVDは決定的な選択肢です。その低温特性により熱損傷を防ぎます。

- 主な焦点が可能な限り最高の膜純度と結晶性を達成することである場合: 従来の高温CVDの方が優れている場合があります。熱エネルギーは、特定の材料に対して不純物の混入が少ない、よりクリーンな反応経路を提供できるためです。

- 主な焦点が新規または複雑な材料の堆積である場合: PECVDは、熱法だけでは達成できないユニークな膜組成と構造を作成するための比類のない柔軟性を提供します。

結局のところ、PECVDは、化学システムへのエネルギー供給方法を根本的に変えることにより、エンジニアや科学者が高度な材料を構築できるようにします。

要約表:

| 特徴 | プラズマCVD (PECVD) | 従来の熱CVD |

|---|---|---|

| プロセス温度 | 低い(基板に優しい) | 高い(数百℃) |

| エネルギー源 | プラズマ(RF、DC、マイクロ波) | 熱のみ |

| 主な利点 | 熱に敏感な材料をコーティングできる | 特定の材料において高純度と高い結晶性 |

| 理想的な用途 | ポリマー、プラスチック、既製デバイス | 高温で安定した基板 |

温度に敏感な材料上に高品質の薄膜を堆積させる必要がありますか? KINTEKは、研究や生産のニーズに合わせて正確な低温コーティングを実現するために、PECVDシステムを含む高度な実験装置を専門としています。当社の専門知識により、ポリマー、半導体、その他のデリケートな基板に最適なソリューションを得ることができます。当社の専門家に今すぐお問い合わせいただき、ラボの能力をどのように向上できるかご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

よくある質問

- DLCコーティングは耐食性がありますか?適切な表面処理で保護を最大化する

- DLCは傷がつきにくいですか?その並外れた耐擦傷性に関する真実を発見してください

- プラズマエッチングCVDの温度は何度ですか?温度に敏感な基板への高品質な成膜を実現

- プラズマ成膜法にはどのような方法がありますか?優れた薄膜のためのスパッタリングを習得する

- プラズマ成膜装置とは?低温薄膜コーティングのガイド

- DLCコーティングは錆びますか?優れた耐食性と耐摩耗性を実現

- PECVDがCVDよりも優れているのはなぜですか?優れた低温薄膜成膜を実現

- 天然精油からグラフェンナノウォールを製造するためにPECVDを利用するプロセスの利点は何ですか?