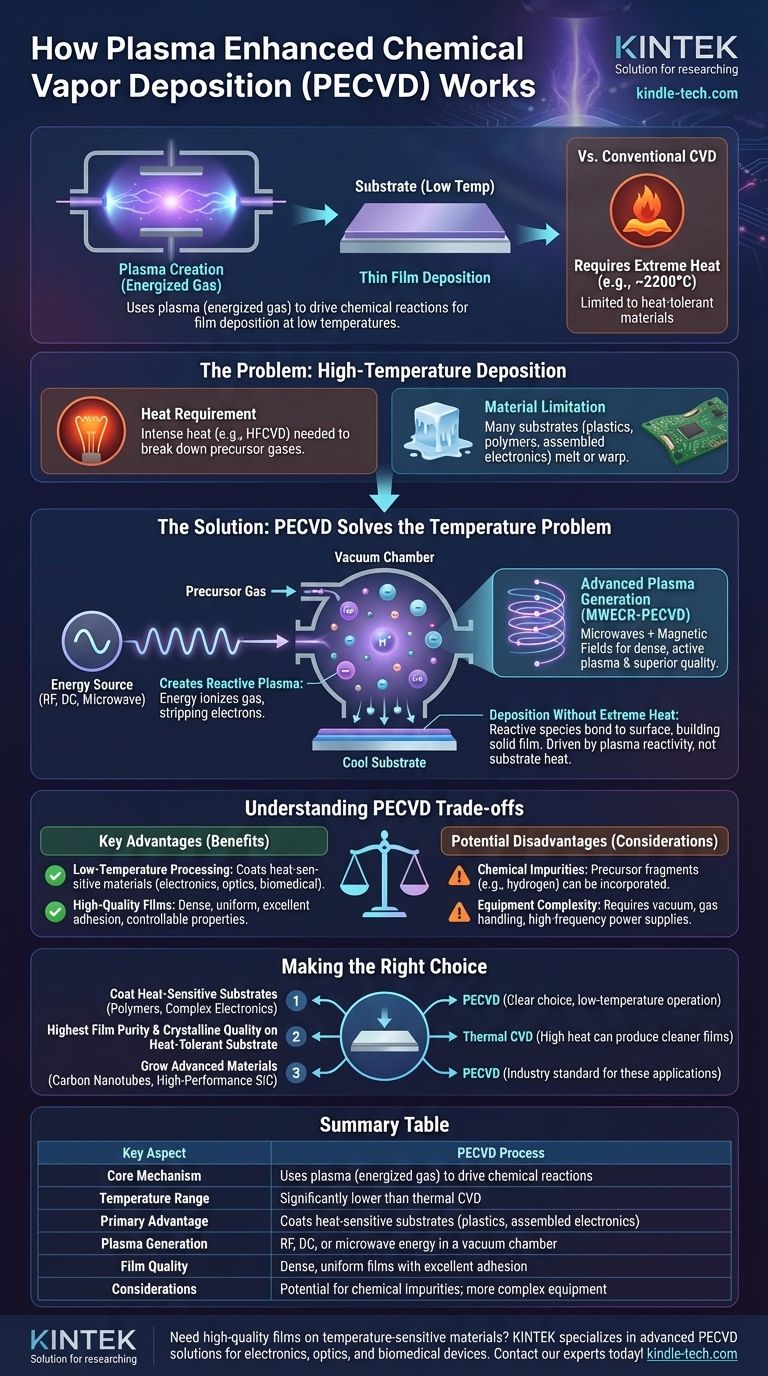

プラズマCVD(PECVD)は、その核となる部分で、活性化されたガス、すなわちプラズマを使用して、表面に薄膜を成膜します。 化学反応を誘発するために極度の熱に依存する従来の化学気相成長法(CVD)とは異なり、PECVDはプラズマからのエネルギーを使用してこれらの反応を開始します。これにより、はるかに低い温度で高品質の膜を形成できるため、はるかに汎用性の高いプロセスとなります。

PECVDの中心的な利点は、対象材料を損傷するような高温にさらすことなく、均一で高品質な薄膜を作成できることです。これは、電気または電磁場を使用して前駆体ガスを反応性プラズマに変換し、成膜プロセスを駆動するための熱エネルギーの必要性を回避することで実現されます。

高温成膜の問題点

従来の成膜方法は、しばしば熱CVDという用語でまとめられますが、共通の要件として強い熱を必要とします。これは、重大な工学的制約を生み出します。

従来のCVDにおける熱要件

ホットフィラメントCVD(HFCVD)のような方法は、極端な温度(約2200°C)に加熱されたフィラメントを使用して前駆体ガスを分解します。この熱エネルギーがガス分子を「分解」し、近くのより低温の基板上に膜を形成するために必要な反応性種を生成します。

結果として生じる材料の制限

この高温への依存は、コーティングできる材料の種類を厳しく制限します。プラスチック、ポリマー、および多くの組み立てられた電子部品を含む多くの基板は、熱CVDに必要な温度によって溶融、変形、または根本的に損傷を受けるでしょう。

PECVDが温度問題を解決する方法

PECVDは、熱エネルギーを電気エネルギーに置き換えることで、根本的に状況を変えます。システム全体を極端な温度に加熱することなく、必要な反応性化学を生成します。

プラズマ状態の生成

このプロセスは真空チャンバー内で行われます。特定の前駆体ガス(膜材料の供給源)が低圧で導入されます。次に、エネルギー源(通常は高周波(RF)、直流(DC)、またはマイクロ波)が印加されます。

このエネルギーがガスをイオン化し、原子から電子を剥ぎ取り、イオン、電子、ラジカル、中性粒子の混合物を生成します。この活性化された化学的に反応性の高い状態がプラズマです。

極端な熱を伴わない成膜

プラズマ内のイオンと高反応性ラジカル種は化学的に不安定です。それらは接触するあらゆる表面と容易に反応します。

これらの反応性粒子が基板に着地すると、基板表面および互いに結合し、固体で均一な薄膜を形成します。反応は、基板の熱エネルギーではなく、プラズマの化学反応性によって駆動されます。

高度なプラズマ生成

マイクロ波電子サイクロトロン共鳴(MWECR-PECVD)のようなより高度な技術は、マイクロ波と磁場の組み合わせを使用します。これにより、電子がらせん経路に閉じ込められ、ガス分子との衝突率が劇的に増加し、非常に高密度で活性なプラズマが生成され、非常に低い温度で優れた膜品質が可能になります。

PECVDのトレードオフを理解する

PECVDは強力ですが、万能な解決策ではありません。その利点と欠点を理解することは、適切な用途のために不可欠です。

主な利点:低温処理

これが決定的な利点です。PECVDは、熱CVDと互換性のない熱に弱い材料のコーティングを可能にし、エレクトロニクス、光学、生体医療機器において幅広い用途を開拓します。

主な利点:高品質な膜

PECVDプロセスは、高密度で均一、かつ優れた密着性を持つ膜を製造できます。プラズマパラメータを正確に制御できるため、膜の特性(構造や化学的安定性など)を微調整できます。

潜在的な欠点:化学的不純物

プラズマ反応は複雑であるため、前駆体ガスの断片が成長中の膜に不純物(例:水素原子)として取り込まれることがあります。一部の高純度用途では、これは熱CVDの「よりクリーンな」高温環境と比較して欠点となる可能性があります。

潜在的な欠点:装置の複雑さ

PECVDシステムには、真空チャンバー、ガス供給システム、および洗練された高周波電源が必要です。これにより、装置はより複雑になり、一般的に一部のより単純な成膜技術よりも高価になります。

用途に合った適切な選択をする

正しい成膜方法を選択するには、プロセスの能力を基板材料と目的の膜特性に合わせる必要があります。

- ポリマーや複雑な電子機器のような熱に弱い基板のコーティングが主な焦点である場合: PECVDは、その低温動作により、明確で、しばしば唯一の実行可能な選択肢です。

- 耐熱性基板上で最高の膜純度と結晶品質を達成することが主な焦点である場合: 高温はよりクリーンで秩序だった膜を生成できるため、熱CVD法がより良い選択肢となる場合があります。

- カーボンナノチューブのような先進材料の成長や高性能SiC膜の成膜が主な焦点である場合: PECVDは頻繁に使用され、非常に効果的な業界標準です。

最終的に、PECVDは、高温という破壊的な制約なしに表面を設計するための堅牢な方法を提供することにより、現代の材料科学を強化します。

要約表:

| 主要な側面 | PECVDプロセス |

|---|---|

| コアメカニズム | プラズマ(活性化ガス)を使用して化学反応を駆動 |

| 温度範囲 | 熱CVDよりも著しく低い |

| 主な利点 | 熱に弱い基板(プラスチック、組み立てられた電子機器)をコーティング |

| プラズマ生成 | 真空チャンバー内でRF、DC、またはマイクロ波エネルギーを使用 |

| 膜品質 | 高密度で均一、優れた密着性を持つ膜 |

| 考慮事項 | 化学的不純物の可能性;より複雑な装置 |

熱に弱い材料に高品質な薄膜を成膜する必要がありますか? KINTEKは、エレクトロニクス、光学、生体医療機器の用途向けに、高度なPECVDソリューションと実験装置を専門としています。当社の専門知識により、お客様の特定の基板と膜の要件に合った適切な成膜プロセスを確実に提供します。今すぐ当社の専門家にお問い合わせください。当社のPECVD技術がお客様の研究および生産能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

よくある質問

- PECVDとスパッタリングの違いは何ですか?適切な薄膜成膜方法の選び方

- 窒素ドープコバルト触媒にPECVDを使用する技術的な利点は何ですか? OER反応速度の向上

- DLCコーティングの用途とは?コンポーネントの耐摩耗性、摩擦、性能を向上させる

- PECVDは何に使用されますか?低温・高性能薄膜の実現

- RF(高周波)プラズマ化学気相成長法(RF-PECVD)はどのように機能しますか?基本原理を学ぶ

- PECVDの原理とは?低温プラズマを活用した優れた薄膜堆積

- プラズマ活性化気相成長法とは何ですか?低温コーティングソリューション

- DLCコーティングの適用温度は何度ですか?基材を損なうことなく優れた硬度を実現