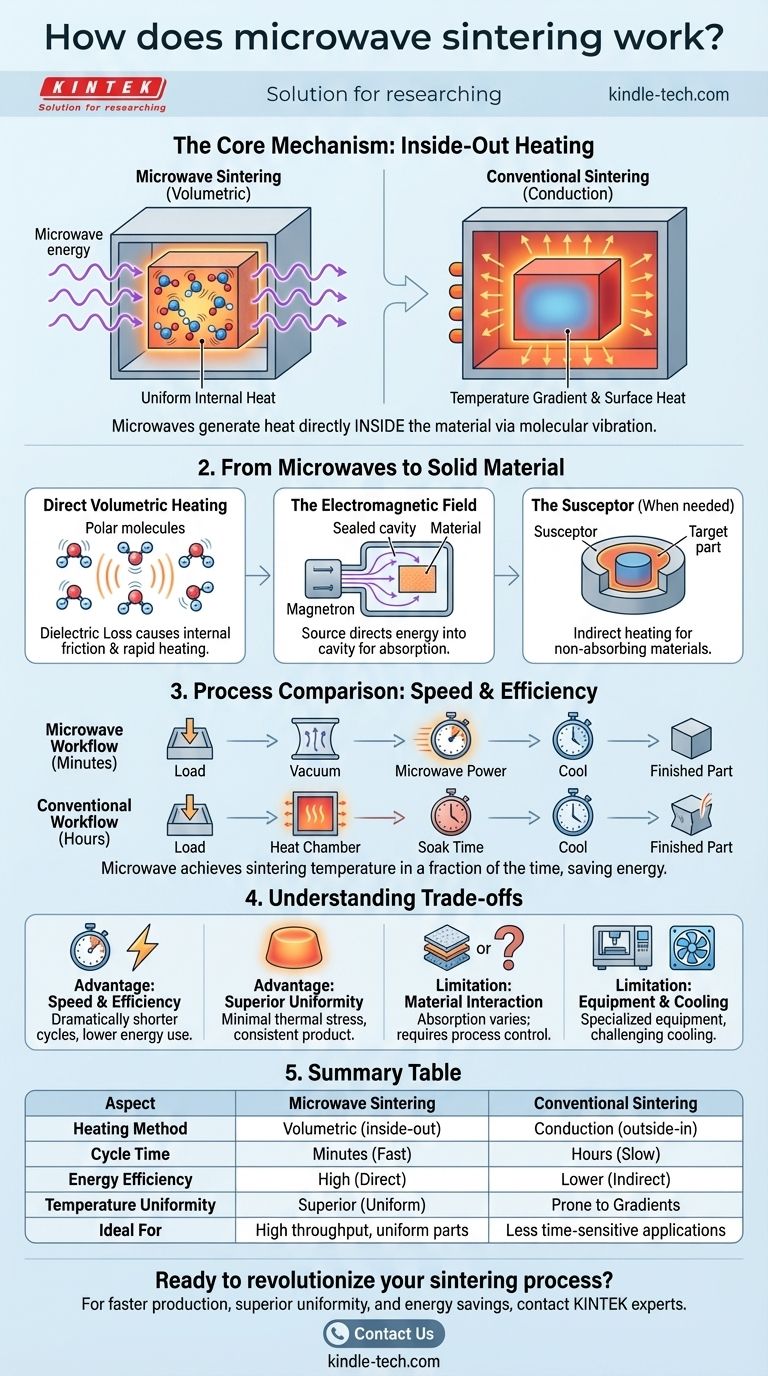

マイクロ波焼結は、材料の加熱方法を根本的に変えます。 外部から内部へ加熱する従来の炉とは異なり、このプロセスではマイクロ波エネルギーを使用して、材料自体の内部で直接熱を発生させます。この「体積加熱」は、電磁波が材料の内部分子やイオンを急速に振動させることによって発生し、ほぼ瞬時に部品全体に均一な熱をもたらします。

マイクロ波焼結の決定的な違いは、「内部から外部へ」の加熱メカニズムにあります。材料の体積全体を同時に加熱することにより、表面から内側へ加熱する従来の工法と比較して、より速く、より均一な結果と大幅な省エネを実現します。

コアメカニズム:マイクロ波から固体材料へ

マイクロ波焼結の有効性は、そのユニークなエネルギー伝達方法にあります。従来の炉で使用される遅い間接的な伝導および対流のプロセスを迂回します。

直接的な体積加熱

このプロセスは、材料の誘電正接(誘電損失)に依存します。マイクロ波がセラミックや粉末を通過する際、それらは分子構造と相互作用し、極性分子やイオンを急速に振動させます。

この激しい内部摩擦が熱源となります。マイクロ波が材料を透過するため、この加熱は中心部から表面まで、すべて同時に発生します。

電磁場

マイクロ波焼結炉は、マイクロ波発生源(マグネトロンなど)、密閉された加熱キャビティ、および材料を処理するためのシステムで構成されています。

発生源はマイクロ波エネルギーを生成し、キャビティ内に向けます。内部に置かれた材料はこのエネルギーを吸収し、焼結温度(個々の粒子が結合して高密度な固体になる点)まで急速に温度を上昇させます。

材料が協力的でない場合:サセプター

すべての材料がマイクロ波エネルギーを容易に吸収するわけではありません。単斜晶ジルコニアなどの一部の材料は、低温ではマイクロ波に対して実質的に透過性があります。

このような場合、サセプター(補助加熱材)が使用されます。これはマイクロ波エネルギーを強く吸収し、熱に変換する二次的な材料です。その後、目的の材料は加熱されたサセプターによって間接的に加熱され、マイクロ波の速度と従来の熱伝達が組み合わされます。

段階的なプロセス比較

マイクロ波焼結の運用ワークフローは、その主な利点である速度を際立たせています。

マイクロ波焼結のワークフロー

プロセスは直接的かつ迅速です。典型的なサイクルには、材料の装填、(材料に応じて)真空の作成、マイクロ波電力の印加が含まれます。

材料は、従来の炉で必要とされる時間のほんの一部で焼結温度まで加熱されます。高密度化を確実にするための短い保持期間の後、部品は冷却されます。

従来の焼結との対比

従来の焼結ははるかに遅いプロセスです。まず炉チャンバー自体を加熱する必要があります。

この熱がゆっくりと外部から材料に浸透し、高温の表面とより冷たい中心部の間に大きな温度勾配が生じます。このプロセスには時間がかかり、はるかに多くのエネルギーを消費します。

トレードオフの理解

マイクロ波焼結は強力ですが、万能の解決策ではありません。その利点と限界を理解することが、その成功裏の適用には不可欠です。

利点:比類のない速度と効率

最も重要な利点は速度です。加熱サイクルは数時間からわずか数分に短縮できます。エネルギーは炉チャンバー全体ではなく材料の加熱にのみ集中するため、エネルギー効率も非常に高くなります。

利点:優れた均一性

体積加熱により、マイクロ波焼結は従来の工法で一般的な内部温度勾配をほぼ排除します。これにより熱応力が減少し、反りが最小限に抑えられ、より均一で一貫した最終製品が得られます。

限界:材料との相互作用

主な課題は、材料がマイクロ波エネルギーを吸収する能力が、その温度や組成によって変化する可能性があることです。これには慎重なプロセス制御と、場合によってはサセプターの使用が必要となり、複雑さが増します。

限界:装置と冷却

マイクロ波場を安全に生成および封じ込めるためには特殊な装置が必要です。さらに、加熱は迅速ですが、特に大規模生産において、サイクル後の装置の効率的な冷却は課題となる可能性があり、補助冷却システムが必要になる場合があります。

マイクロ波焼結はあなたの用途に適していますか?

適切な焼結方法の選択は、生産速度から最終的な材料特性まで、プロジェクトの優先順位に完全に依存します。

- 主な焦点が迅速な生産と高いスループットである場合: マイクロ波焼結の劇的に短いサイクル時間は、明確で説得力のある利点を提供します。

- 主な焦点が材料の品質と均一性である場合: 体積加熱により熱勾配が最小限に抑えられ、内部応力が低減し、最終製品の一貫性が向上します。

- 主な焦点がエネルギー効率とコスト削減である場合: この方法は、炉チャンバー全体ではなく部品を直接加熱するため、本質的により効率的です。

- 新規または温度に敏感な材料を扱っている場合: 正確な制御と低い焼結温度の可能性は、先進的な材料開発にとって重要な実現要因となり得ます。

独自の内部から外部への加熱原理を理解することで、従来の炉では達成不可能な結果を得るために、マイクロ波焼結を効果的に活用できます。

要約表:

| 側面 | マイクロ波焼結 | 従来の焼結 |

|---|---|---|

| 加熱方法 | 体積的(内部から外部へ) | 伝導(外部から内部へ) |

| サイクル時間 | 数分 | 数時間 |

| エネルギー効率 | 高い(材料を直接加熱) | 低い(炉チャンバー全体を加熱) |

| 温度均一性 | 優れている(勾配を低減) | 勾配や応力が発生しやすい |

| 最適用途 | 高いスループット、均一な部品 | 時間的制約が少ない用途 |

焼結プロセスに革命を起こす準備はできましたか? 研究室でより速い生産サイクル、優れた材料均一性、大幅な省エネが必要な場合、KINTEKが解決策を提供します。当社の特殊なマイクロ波焼結装置は、スループットと材料品質の向上を目指す研究室向けに設計されています。当社の専門家に今すぐお問い合わせいただき、当社のラボ機器が焼結用途をどのように最適化できるかご相談ください!

ビジュアルガイド

関連製品

よくある質問

- ガスの浸出における真空ろ過装置の目的は何ですか?迅速な固液分離効率の達成

- 焼結の構成要素は何ですか?より強固な材料のための4ステッププロセスを習得する

- バイオマスの未来とは?高付加価値燃料と製品への戦略的転換

- ホット等方圧加圧(HIP)装置は、316L粉末をどのようにして緻密化するのか?理論密度に近い密度を達成する

- 熱分解の簡単な説明は何ですか?廃熱発電へのガイド

- 熱分解油の収率はどのくらいですか?60~75%の液体収率を目指してプロセスを設計しましょう。

- 焼結粉末金属とは?ネットシェイプ金属部品のガイド

- 高出力パルススパッタリング(HiPIMS)における電圧パルスはどうあるべきか?優れた膜制御のためのHiPIMSの習得