本質的に、炉中ろう付けは、部品をろう付けフィラーメタルで組み立て、制御された雰囲気の炉で加熱する金属接合プロセスです。炉はアセンブリ全体を、フィラーメタルは溶融するが、母材部品は溶融しない温度まで加熱します。溶融したフィラーは毛細管現象によって部品間の狭い隙間に引き込まれ、冷却されると固化して、強力で恒久的、多くの場合漏れのない冶金学的接合を形成します。

炉中ろう付けは単に金属を加熱するだけではありません。スケーラビリティと精度を追求した高度に制御された半自動プロセスであり、特に複雑なアセンブリや酸素に敏感な材料の場合、何千もの強力でクリーンな接合を同時に作成することを可能にします。

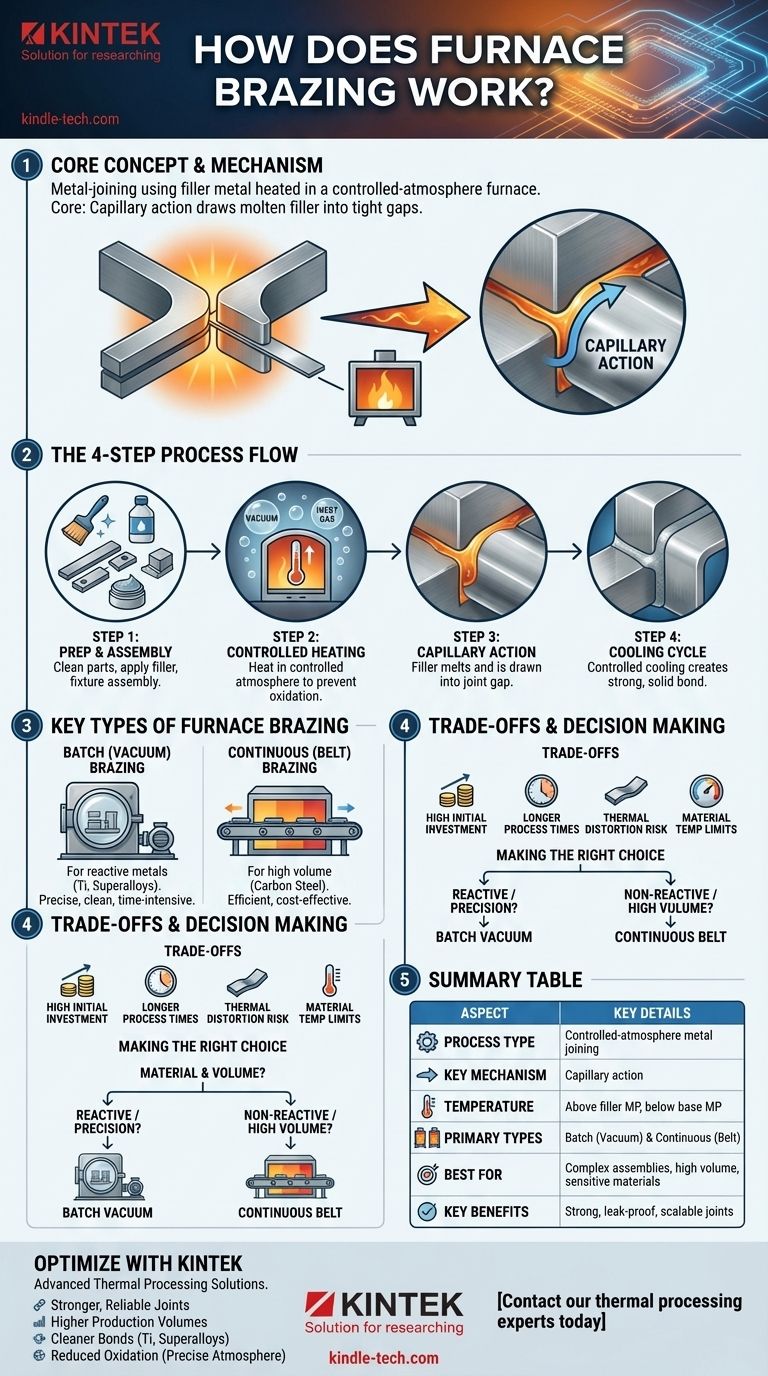

炉中ろう付けプロセスのステップバイステップ

炉中ろう付けがどのようにしてその結果を達成するのかを理解するには、その明確な段階に分解するのが最善です。各ステップは最終的な接合の完全性にとって重要です。

ステップ1:部品の準備と組み立て

加熱する前に、部品を徹底的に洗浄し、接合を妨げる可能性のある油、酸化物、または汚染物質を除去する必要があります。

ろう付けフィラーメタルは、多くの場合ペースト、ワイヤー、または成形シムの形で、接合部に塗布されます。その後、部品は位置を維持し、一貫した狭い隙間を確保するために固定されます。

ステップ2:制御された加熱サイクル

組み立てられた部品は炉内に配置されます。炉の雰囲気は、酸化を防ぐために、真空にするか、特定のガスを導入することによって制御されます。

炉はその後、アセンブリ全体を指定されたろう付け温度まで均一に加熱します。この温度は、フィラーメタルの融点より高く、接合される部品の融点より低い温度です。

ステップ3:フィラーメタルの流れ(毛細管現象)

ろう付け温度に達すると、フィラーメタルは溶融して液体になります。部品間の狭いクリアランスのため、毛細管現象と呼ばれる現象が自動的に溶融したフィラーを接合部に引き込みます。

この作用により、隙間が完全に満たされ、表面間に完全で連続的な接合が作成されます。

ステップ4:冷却サイクル

所定の時間温度を維持した後、アセンブリは制御された方法で冷却されます。これにより、フィラーメタルが固化し、最終的な強力なろう付け接合が作成されます。

冷却速度は、完成したアセンブリの硬度などの特定の材料特性を達成するために調整できます。安全な温度まで冷却されると、部品は炉から取り出されます。

炉中ろう付けの主な種類

すべての炉中ろう付けが同じではありません。炉の選択は、接合される材料と必要な生産量に完全に依存します。

バッチ炉(真空)ろう付け

この方法では、部品のバッチを炉に装填し、チャンバーを密閉し、空気を排気して真空を作り出します。これは酸化を防ぐ究極の方法です。

真空ろう付けは、ステンレス鋼、チタン、超合金などの反応性の高い材料を接合するために不可欠です。排気および冷却サイクルに時間がかかるため、時間のかかるプロセスですが、非常にクリーンで強力な接合が得られます。

連続(ベルト)炉中ろう付け

連続炉は、部品を異なる温度ゾーンに移動させるコンベアベルトで動作します。部品は一方の端から装填され、予熱ゾーン、高温ろう付けゾーン、冷却ゾーンを通過した後、もう一方の端から排出されます。

この方法は、炭素鋼のような反応性の低い材料の大量生産に最適です。ろう付け部品を大量生産するための非常に効率的で費用対効果の高いプロセスです。

トレードオフを理解する

強力である一方で、炉中ろう付けは、その利点と比較検討しなければならない独自の制限を持つ特定のツールです。

高い初期投資

ろう付け炉、特に大型の真空炉は、かなりの設備投資を伴います。このため、このプロセスは、単一のプロトタイプよりも確立された生産ラインに適しています。

長いプロセス時間

バッチ式炉中ろう付けは、瞬間的なプロセスではありません。加熱、保持、冷却のサイクルには数時間かかる場合があり、単一部品の場合、溶接などの他の接合方法よりも時間がかかります。

熱変形の可能性

アセンブリ全体が加熱および冷却されるため、熱膨張と収縮が変形を引き起こすリスクがあります。これは、適切な部品設計と固定具で管理する必要があります。

材料の温度制限

母材は、損傷することなくろう付け温度に耐えることができなければなりません。このため、融点が低い金属や、必要な熱で望ましくない変化を起こす金属には、炉中ろう付けは不向きです。

目標に合った適切な選択をする

プロジェクトの成功には、適切なろう付けアプローチを選択することが重要です。選択は、材料、生産量、および品質要件によって決定されるべきです。

- 反応性の低い部品の大量生産が主な焦点である場合:連続ベルト炉中ろう付けは、最も費用対効果が高く効率的なソリューションを提供します。

- 酸素に敏感な材料(チタンや超合金など)の接合が主な焦点である場合:酸化を防ぎ、高品位な接合を確保するためには、真空炉中ろう付けが不可欠です。

- 複雑なアセンブリで非常に厳しい寸法公差を維持することが主な焦点である場合:炉中ろう付けは、母材を溶融させたり歪ませたりすることなく部品を接合するため、優れた選択肢です。

これらの基本原則を理解することで、炉中ろう付けがあなたの材料、量、および品質要件に合致する精密な熱接合プロセスであるかどうかを自信を持って判断できます。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセスタイプ | フィラーメタルを使用した制御雰囲気金属接合 |

| 主要メカニズム | 毛細管現象が溶融したフィラーを狭い隙間に引き込む |

| 温度 | フィラーメタルの融点より高く、母材の融点より低い |

| 主な種類 | バッチ(真空)ろう付け&連続(ベルト)炉中ろう付け |

| 最適用途 | 複雑なアセンブリ、大量生産、酸素に敏感な材料 |

| 主な利点 | 強力で恒久的な接合;漏れのない接合;半自動スケーラビリティ |

金属接合プロセスを最適化する準備はできていますか?

KINTEKは、実験室および産業用途向けの高度な熱処理ソリューションを専門としています。当社の炉中ろう付け技術の専門知識は、以下の達成を支援します。

- 複雑なアセンブリのためのより強力で信頼性の高い接合

- 一貫した再現性のある結果によるより高い生産量

- チタンや超合金などの酸素に敏感な材料のためのよりクリーンな接合

- 精密な雰囲気制御による酸化の低減

精密部品用のバッチ真空ろう付けが必要な場合でも、大量生産用の連続ベルト炉ソリューションが必要な場合でも、KINTEKは特定の金属接合要件を満たす機器と知識を持っています。

炉中ろう付けが製造能力と製品品質をどのように向上させることができるかについて話し合うために、今すぐ当社の熱処理専門家にお問い合わせください。

ビジュアルガイド