CVD(化学気相成長法)とは、本質的に、表面上に高性能な固体膜を形成するためのプロセスです。これは、前駆体ガスをチャンバー内に導入し、熱によって引き起こされる化学反応を起こさせることによって機能します。この反応により、固体材料がターゲットとなる物体、すなわち基板の表面上に直接形成・結合し、薄く均一なコーティングを構築します。

把握すべき重要な概念は、CVDが単なるコーティング方法ではなく、材料合成プロセスであるということです。既存の物質を「噴霧」するのではなく、気相での制御された化学反応を利用して、部品の表面上に新しい固体層を直接「成長」させるのです。

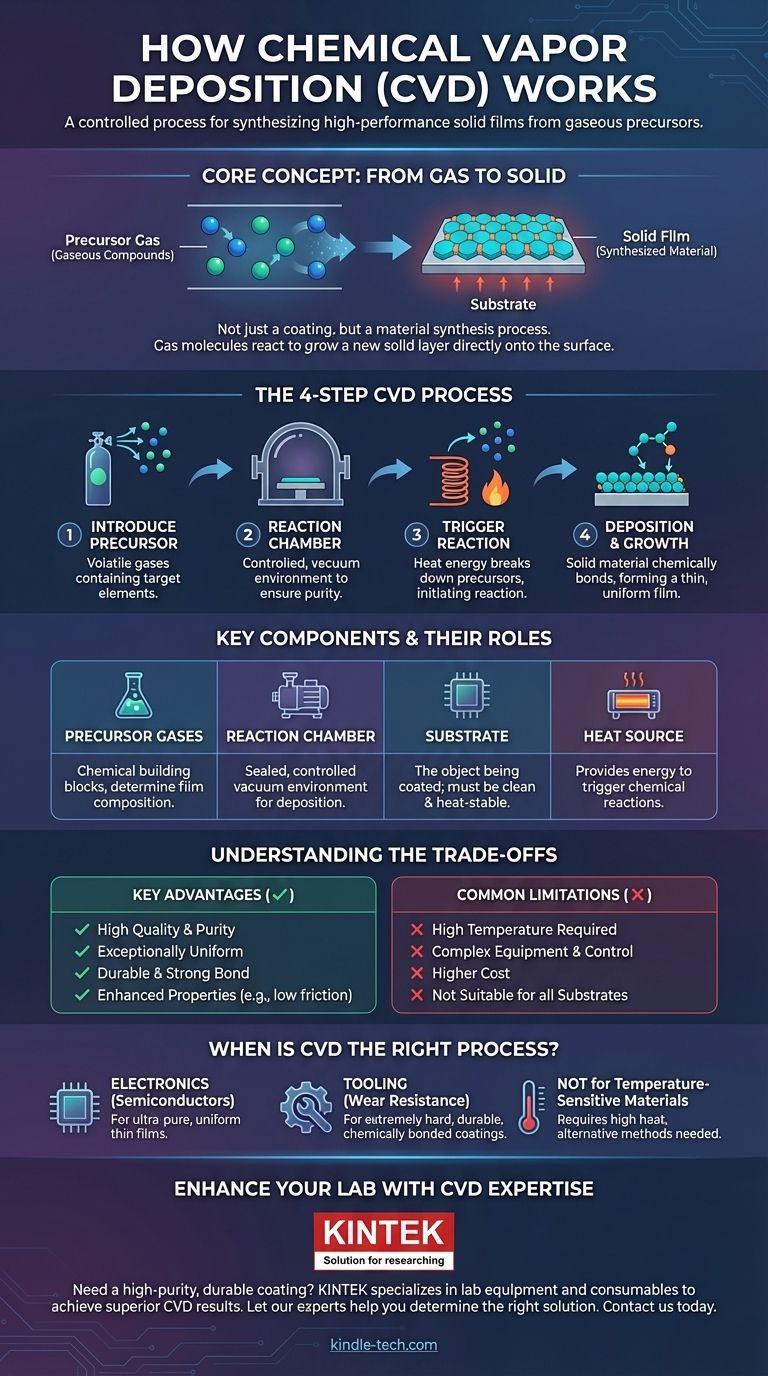

基本原理:気体から固体へ

CVDプロセス全体は、物質の制御された変換に基づいて構築されています。反応チャンバー内で、精密に選択されたガスが、一連の正確なイベントを経て固体薄膜に変換されます。

前駆体の導入

プロセスは、1つ以上の揮発性の前駆体ガスから始まります。これらは、堆積させたい特定の元素を含む気体状の化合物です。

反応チャンバー

コーティングされる物体(基板と呼ばれる)は、密閉されたチャンバー内に配置されます。このチャンバーは通常、化学反応を妨げる可能性のある空気や汚染物質を除去するために真空にされます。

反応の誘発

基板は特定の反応温度に加熱されます。この加えられたエネルギーが前駆体ガスを分解し、それらが互いに、または基板自体と反応するように引き起こします。

堆積と膜の成長

この化学反応の生成物が目的の固体材料です。この新しい材料は、加熱された基板上に分子レベルで堆積し、表面と強固な化学結合を形成しながら、徐々に薄く均一な膜を構築していきます。

主要構成要素の詳細

各構成要素の役割を理解することで、CVDがいかにしてこのような精密な結果を達成するのかが明確になります。最終的な膜の制御結果にとって、各要素は極めて重要です。

基板

基板は、コーティングを受ける加工品または部品です。その表面は細心の注意を払って清掃されている必要があり、高温に耐える能力がプロセスにおける重要な要素となります。

前駆体ガス

これらは新しい膜の構成要素です。前駆体の選択は極めて重要です。なぜなら、それらの化学的組成が、窒化ケイ素、炭化チタン、その他の材料であるかどうかにかかわらず、最終的なコーティングの組成を直接決定するからです。

真空環境

真空には2つの目的があります。第一に、不要な粒子を除去することでプロセスの純度を保証します。第二に、前駆体ガスが基板に向かって流れる際のその動きと濃度をより良く制御できるようにします。

化学輸送法

CVDのいくつかのバリエーションでは、プロセスがわずかに異なります。固体または液体の物質が「ソース領域」で最初に反応してガスになります。このガスが基板(「成長領域」)に輸送され、そこで逆の化学反応によって固体形態に再堆積します。

トレードオフの理解

あらゆる高度な製造プロセスと同様に、CVDには強力な利点と実用的な限界のバランスがあります。これらのトレードオフを理解することが、特定の用途への適合性を判断する鍵となります。

主な利点

CVDの主な利点は、膜の品質です。化学的に成長するため、コーティングは複雑な形状に対しても、非常に純粋で、高密度で、例外的に均一であることが多いです。これにより、摩擦の低減や耐熱性の向上など、特性が強化された耐久性のある表面が得られます。

一般的な制限

主な欠点は、多くのCVD反応に必要とされる高温です。これは、熱的に安定していない基板に損傷を与えたり、変化させたりする可能性があります。また、プロセスには複雑な装置と精密な制御が必要であり、塗装や電気めっきなどの単純なコーティング方法よりも高価になります。

CVDが適切なプロセスとなるのはいつか?

CVDを選択するかどうかは、最終的な目的に完全に依存します。このプロセスは、性能と純度が最も重要視される場合に優れていますが、要求の少ない用途には過剰装備となる可能性があります。

- 電子機器向けに超高純度で均一な薄膜を作成することが主な焦点である場合:CVDは、その比類のない精度から、半導体や集積回路の製造における業界標準です。

- 工具や部品の表面特性を向上させることが主な焦点である場合:CVDは、基板に化学的に結合した、極めて硬い、耐摩耗性、または耐食性のあるコーティングを作成するのに理想的です。

- 温度に敏感な材料をコーティングすることが主な焦点である場合:従来の高温CVDは不適切であり、低温の代替手段や全く異なる堆積技術を検討する必要があります。

結局のところ、化学気相成長法は、分子レベルで材料表面を工学的に設計するための強力な手法を提供します。

要約表:

| 主要構成要素 | CVDプロセスにおける役割 |

|---|---|

| 前駆体ガス | 固体膜を形成するために反応する化学的構成要素。 |

| 反応チャンバー | 堆積が発生する密閉された制御環境(多くの場合真空下)。 |

| 基板 | コーティングされる物体。その表面は清浄で熱的に安定している必要がある。 |

| 熱源 | 固体材料の堆積を引き起こす化学反応を誘発するためのエネルギーを提供する。 |

ラボ用部品や製造工具向けに高純度で耐久性のあるコーティングが必要ですか?

化学気相成長法の精密な制御は、耐摩耗性、熱安定性、性能を向上させる膜を作成するための鍵となります。KINTEKでは、これらの優れた結果を達成するために必要なラボ用機器と消耗品の提供を専門としています。

CVDがお客様の用途にとって適切な解決策であるかどうか、当社の専門家がお手伝いします。 今すぐお問い合わせいただき、お客様固有のラボのニーズと当社のソリューションがお客様の作業にどのように価値をもたらすかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉