基本的に、化学蒸着とは、気体または液体の流体が、物体の表面上で化学反応を起こし、固体薄膜を生成するプロセスです。重要なのは、新しい層が単に塗布されるのではなく、部品上に直接化学的に形成されるため、非常に均一で密着性の高いコーティングが得られる点です。

化学蒸着は単一の手法ではなく、薄膜を成長させるために使用される一連の技術群です。定義となる原理は、表面での化学反応を利用して固体層を生成することです。手法間の主な違いは、前駆体と呼ばれる出発物質の状態(気体か液体か)にあります。

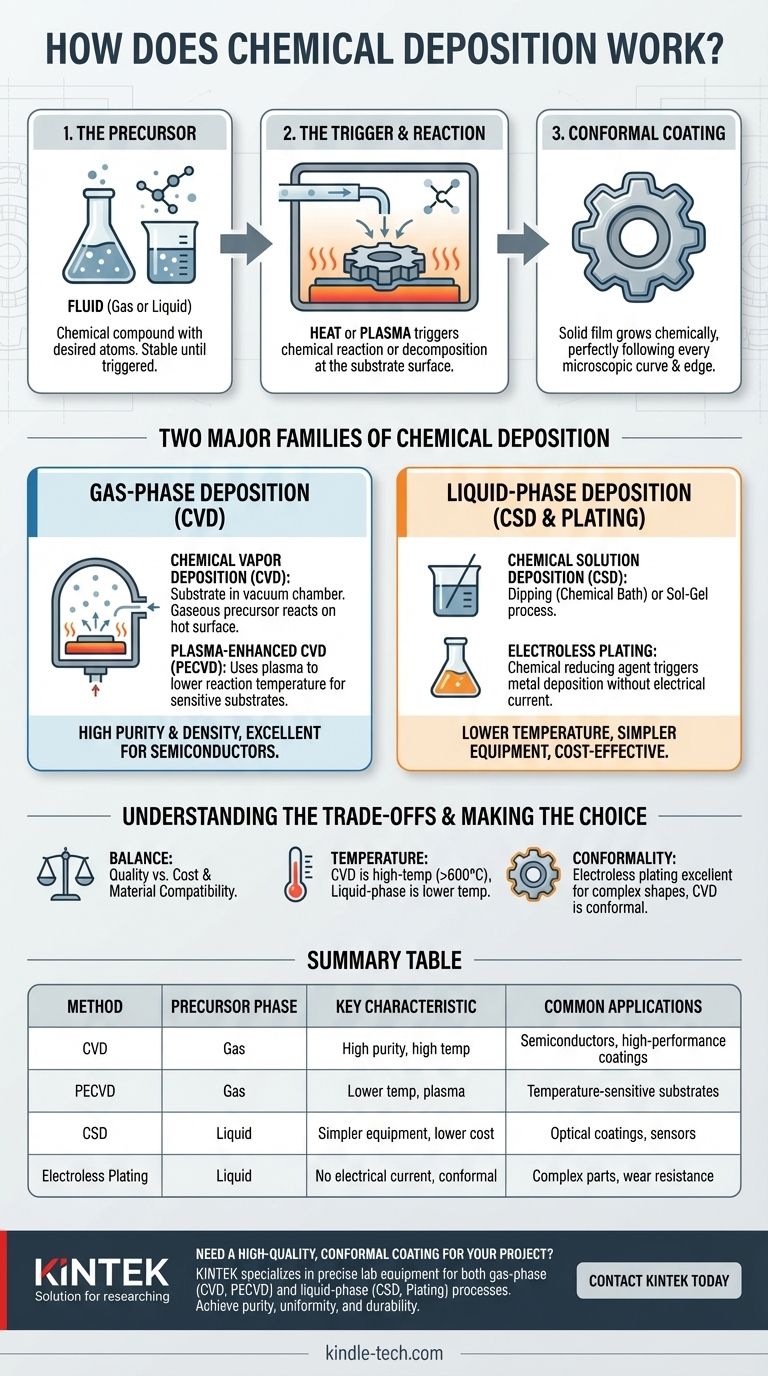

基本原理:流体から固体膜へ

化学蒸着は、半導体チップから工具の耐摩耗コーティングに至るまで、あらゆるものを製造するために使用される、材料科学および製造における基本的なプロセスです。その原理は、すべてのバリエーションで一貫しています。

前駆体の役割

すべての化学蒸着プロセスは、前駆体から始まります。これは、堆積させたい原子を含む流体状態(気体または液体)の化学化合物です。

前駆体は、室温では安定しているが、特定の条件下では反応するように設計されています。

反応の引き金

前駆体流体は、コーティングされる物体(基板と呼ばれる)を含むチャンバーに導入されます。その後、プロセスの引き金が引かれます。最も一般的なのは熱による引き金です。

基板が特定の反応温度まで加熱されると、その熱い表面に接触した前駆体分子が反応または分解します。この化学変化により前駆体が「分解」され、目的の固体材料が表面に結合したまま残ります。

均一コーティングの特長

化学蒸着の大きな利点は、均一(コンフォーマル)な膜を生成できることです。これは、コーティングが物体の露出した表面全体に均一な厚さで成長することを意味します。

隠れた領域をコーティングできない(スプレー塗装のような)一方向性のプロセスとは異なり、微細な曲線、エッジ、内部の構造のすべてに完全に追従します。

化学蒸着の二大系統

使用される具体的な技術は、前駆体の相によって決まります。これにより、この分野は気相堆積と液相堆積の2つの主要なカテゴリに分かれます。

気相堆積:化学気相成長法 (CVD)

化学気相成長法 (CVD) は最も著名な気相技術です。基板は制御された真空下で反応チャンバー内に配置されます。

その後、揮発性のガス状前駆体がチャンバーに導入されます。真空は純粋な環境を保証し、圧力を制御することで、ガスが空間全体に行き渡るようにします。

基板が加熱されると、ガス状前駆体がその表面で反応し、一度に原子層ずつ固体膜を構築します。これにより、極めて純粋で均一なコーティングが得られます。一般的な派生技術であるプラズマCVD (PECVD) は、プラズマを使用してガスを活性化させ、はるかに低温での反応を可能にします。

液相堆積:CSDとメッキ

このカテゴリでは、液体溶媒に溶解させた前駆体を使用します。これらの手法は一般的に、従来のCVDよりも簡単で、より低温で動作します。

化学溶液堆積法 (CSD) には、基板を化学浴に浸す技術(化学浴堆積法)や、液体がゲルに固化してから熱処理を行うゾル-ゲル法が含まれます。

メッキ(めっき)も一般的な液相法です。例えば、無電解メッキでは、浴中の化学還元剤を使用して、外部の電流なしに基板上への金属の堆積を誘発します。

トレードオフの理解

単一の万能な優れた方法はありません。選択は、品質、材料適合性、コストのバランスを取る必要があります。

CVD:長所と限界

CVDの強みは、極めて高純度で高密度な均一膜を生成できることであり、半導体などの高性能アプリケーションの標準となっています。

しかし、必要とされる高温(しばしば600°C超)は、プラスチックや特定の金属などの敏感な基板を損傷させる可能性があります。また、このプロセスには複雑で高価な真空装置が必要です。

CSDとメッキ:長所と限界

液相法は、室温またはそれに近い温度で動作し、通常、よりシンプルで安価な装置で済むため魅力的です。

主なトレードオフは、膜の純度と密度であることがよくあります。コーティングは溶媒からの不純物を取り込むことがあり、CVDによって成長した膜ほどの原子レベルの完全性を達成できない場合があります。

目標に応じた適切な選択

正しい方法を選択するには、プロセスの能力と、材料および性能要件を一致させる必要があります。

- 究極の純度と均一性を高性能エレクトロニクスに求める場合:高温CVDは、欠陥のない薄膜を作成するための業界標準です。

- ポリマーや既製デバイスなどの温度に敏感な材料を扱う場合: PECVDまたはCSDのような液相法は、低温の代替手段を提供します。

- 複雑な形状への費用対効果が高く耐久性のある金属コーティングが目標の場合: 無電解メッキは、複雑な真空システムなしに優れた均一な被覆を提供します。

結局のところ、前駆体、反応の引き金、基板の相互作用を理解することが、特定のアプリケーションに最適な蒸着技術を選択するための鍵となります。

要約表:

| 手法 | 前駆体の相 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| CVD (化学気相成長法) | 気体 | 高純度、高温(600°C超) | 半導体、高性能コーティング |

| PECVD (プラズマCVD) | 気体 | 低温、プラズマを使用 | 温度に敏感な基板 |

| CSD (化学溶液堆積法) | 液体 | 装置がシンプル、低コスト | 光学コーティング、センサー |

| 無電解メッキ | 液体 | 電流不要、均一コーティング | 複雑な部品、耐摩耗性 |

プロジェクトに高品質な均一コーティングが必要ですか?

適切な化学蒸着法を選択することは、材料の性能にとって極めて重要です。KINTEKは、気相(CVD、PECVD)と液相(CSD、メッキ)の両方の蒸着プロセスに必要な正確な実験装置と消耗品を提供することを専門としています。当社の専門知識により、お客様のアプリケーションが要求する純度、均一性、耐久性を確実に達成できます。

専門家による最適なソリューションの選択をお手伝いします。KINTEKに今すぐお問い合わせいただき、お客様固有の実験ニーズについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料