ハンマーミル破砕機の核心は、その強力な物理的な力にあります。鋼鉄製のチャンバー内で高速回転する一連のハンマーを使用して、材料に繰り返し衝突させ、粉砕します。この激しいプロセスは、材料がチャンバーの底にあるサイズ選別スクリーンを通過できるほど小さくなるまで続きます。

ハンマーミルは材料を切断したりスライスしたりするのではなく、一連の高エネルギー衝撃によって粉砕します。その有効性は、材料が硬化面で粉砕され、排出できるほど小さくなることによるものであり、サイズ削減のための多用途な主力機械となります。

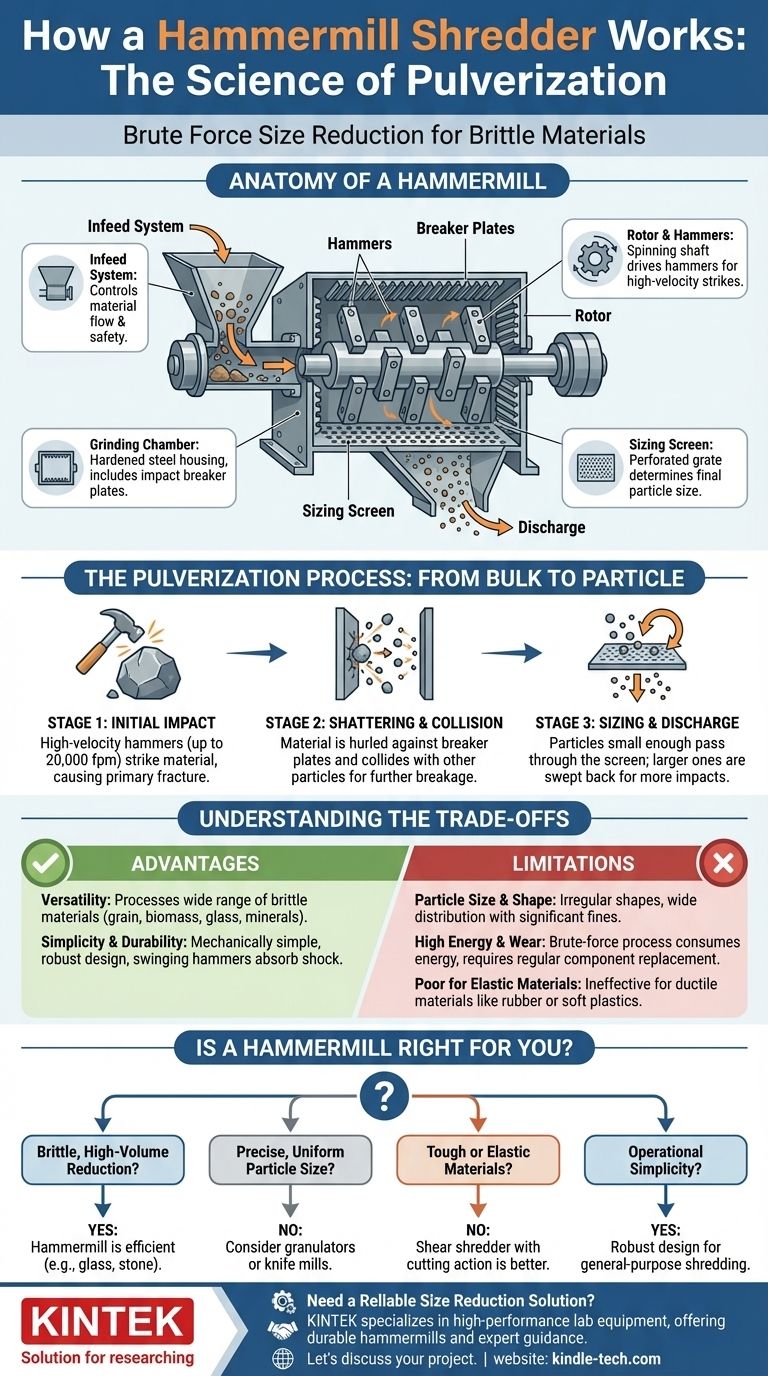

ハンマーミルの構造

プロセスを真に理解するには、主要な構成要素とそれぞれの役割を理解することが不可欠です。

インフィードシステム

材料は、インフィードシュートまたはホッパーを介して粉砕チャンバーに供給されます。このシステムの設計は、材料の流れを制御し、安全な操作を保証するために重要です。

ローターとハンマー

ローターは、すべての動作を駆動する中心的な回転軸です。このローターには、硬化鋼製の頑丈なプレートである複数のハンマーが取り付けられています。

ほとんどの設計では、これらのハンマーはリジッドに固定されているのではなく、ローターにピンで留められており、自由にスイングできるようになっています。これは重要な設計上の特徴であり、ハンマーが粉砕できない、または過度に高密度の物体に衝突した場合にハンマーが後退できるようにし、ローターとモーターを壊滅的な衝撃損傷から保護します。

粉砕チャンバー

これは、すべての動作が行われる硬化鋼製のケーシングです。内部の壁は、しばしば隆起したブレーカープレートで裏打ちされており、主要な衝突面として機能します。ハンマーが材料を高速で投げつけると、材料はこれらのプレートに激しく衝突し、破砕・分解を引き起こします。

サイズ選別スクリーン

穴の開いたスクリーンまたは格子が、粉砕チャンバーの床または一部を形成します。このスクリーンの穴のサイズが、最終製品の最大サイズを決定します。材料は、連続的な衝撃にさらされながらチャンバー内に留まり、これらの穴を通過できるサイズにまで減少します。

粉砕プロセス:バルクから粒子へ

材料がハンマーミルを通過する旅は、激しく急速であり、連続的なサイクルで発生します。

ステージ 1: 初期衝撃

材料がチャンバーに入ると、毎分20,000フィート(100 m/s)を超える速度で移動するハンマーの先端によって直ちに叩かれます。この初期の高速衝撃が、主要な破砕を引き起こします。

ステージ 2: 粉砕と衝突

その後、材料は激しく加速され、チャンバーのブレーカープレートに投げつけられ、さらなる粉砕を引き起こします。また、混乱の中で浮遊している他の粒子とも衝突し、粒子間摩耗として知られるプロセスでさらなるサイズ削減につながります。

ステージ 3: サイズ選別と排出

ハンマーとその発生させる気流は、粉砕された材料をサイズ選別スクリーンの表面にわたって連続的に掃き流します。十分に小さい粒子はスクリーンを通り抜け、ミルから排出されます。より大きな粒子は再び掃き上げられ、ハンマーの経路に戻され、さらなる衝撃を受けます。

トレードオフの理解

強力ではありますが、ハンマーミルはすべての用途にとって完璧な解決策ではありません。その固有の強みと弱みを理解することが、効果的に使用するための鍵となります。

主な利点:多用途性

ハンマーミルの主な強みは、非常に幅広い脆性または壊れやすい材料を処理できることです。これには、穀物、バイオマス、木材廃棄物からガラス、鉱物、特定の種類のスクラップ金属まで、あらゆるものが含まれます。

主な利点:シンプルさと耐久性

その設計は機械的にシンプルで堅牢です。衝撃を吸収するスイングハンマーと、主要な摩耗部品(ハンマーとスクリーン)が少ないため、一般的に信頼性が高く、メンテナンスも比較的容易です。

制限事項:粒子サイズと形状

ハンマーミルは、破砕によって材料を生成します。これは、最終製品が切断ミルと比較して不規則な形状とより広い粒子サイズ分布になることを意味します。スクリーンが出力サイズの上限を設定しますが、「ファイン」(非常に小さな粒子)がかなりの割合で発生することは避けられません。

制限事項:高エネルギー消費と摩耗

これは、かなりのエネルギーを消費し、熱を発生させる強力なプロセスです。ハンマー、スクリーン、ブレーカープレートは摩耗の激しい部品であり、定期的な点検と交換が必要であり、これが主な運用コストとなります。

制限事項:弾性材料には不向き

ハンマーミルは、ゴム、繊維、軟質プラスチックなどの延性または弾性材料には効果がないことがよくあります。これらの材料は、粉砕されるよりもハンマーの衝撃を吸収して変形する傾向があり、処理効率が低下します。

あなたの用途にハンマーミルは適していますか?

サイズ削減技術の選択は、完全にあなたの材料と最終的な目標に依存します。

- 主な焦点が脆性材料の大量削減である場合:ガラス、石、乾燥バイオマスなどの処理において、ハンマーミルは例外的に効率的で費用対効果の高い選択肢です。

- 主な焦点が正確で均一な粒子サイズである場合:ハンマーミルは本質的に幅広い粒子サイズを生成するため、グラニュレーターやナイフミルなどの代替技術を検討する必要があります。

- 主な焦点が硬い材料や弾性材料の処理である場合:切断作用を持つ低速・高トルクのせん断破砕機の方が、衝撃ベースのハンマーミルよりもはるかに効果的でエネルギー効率が高くなります。

- 主な焦点が一般的な破砕のための運用上のシンプルさである場合:ハンマーミルの堅牢でわかりやすい設計は、多くの廃棄物処理およびリサイクル用途で主要な候補となります。

ハンマーミルが精密な切断の達人ではなく、粉砕の達人であることを理解することが、それを効果的に展開するための鍵となります。

要約表:

| コンポーネント | 機能 |

|---|---|

| ローターとハンマー | 高速で回転し、材料を叩いて粉砕します。 |

| 粉砕チャンバー | 衝撃を与えるためのブレーカープレートを備えた硬化鋼製ケーシング。 |

| サイズ選別スクリーン | 最終的な粒子サイズを制御する穴あきスクリーン。 |

| インフィードシステム | 材料を安全に導入するためのホッパーまたはシュート。 |

| プロセス段階 | 説明 |

|---|---|

| 初期衝撃 | 高速ハンマーの衝突により主要な破砕が発生します。 |

| 粉砕 | 材料がブレーカープレートに投げつけられ、さらなる削減が行われます。 |

| サイズ選別と排出 | 十分に小さい粒子はスクリーンを通過して排出されます。 |

| 長所と短所 | 詳細 |

|---|---|

| 利点 | 脆性材料に対して非常に多用途。シンプルで耐久性のある設計。 |

| 制限事項 | 広い粒子サイズ分布。高いエネルギー消費と摩耗。弾性材料には不向き。 |

サイズ削減の課題に対する信頼できるソリューションが必要ですか?

KINTEKは、堅牢な破砕および粉砕ソリューションを含む高性能ラボ機器を専門としています。脆性材料、バイオマス、その他の物質を処理する場合でも、当社の専門知識により、効率的で信頼性の高い粒子サイズ削減のための適切な機器を確実に手に入れることができます。

当社が提供するもの:

- 過酷な用途向けに設計された耐久性のあるハンマーミル。

- 特定の材料と出力目標に最適な技術を選択するための専門的なガイダンス。

- 運用効率の最大化とダウンタイムの最小化のための包括的なサポート。

あなたのプロジェクトについて話し合いましょう。 当社の専門家に今すぐお問い合わせいただき、お客様の実験室のニーズに最適なサイズ削減システムを見つけてください。

ビジュアルガイド

関連製品

- 効率的なサンプル前処理のための実験室用密閉式ハンマーミル

- ラボ用単軸横型ポットミル

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用4連横型ポットミル

- 瑪瑙製グラインディングジャーとボールを備えたラボ用ジャーミル