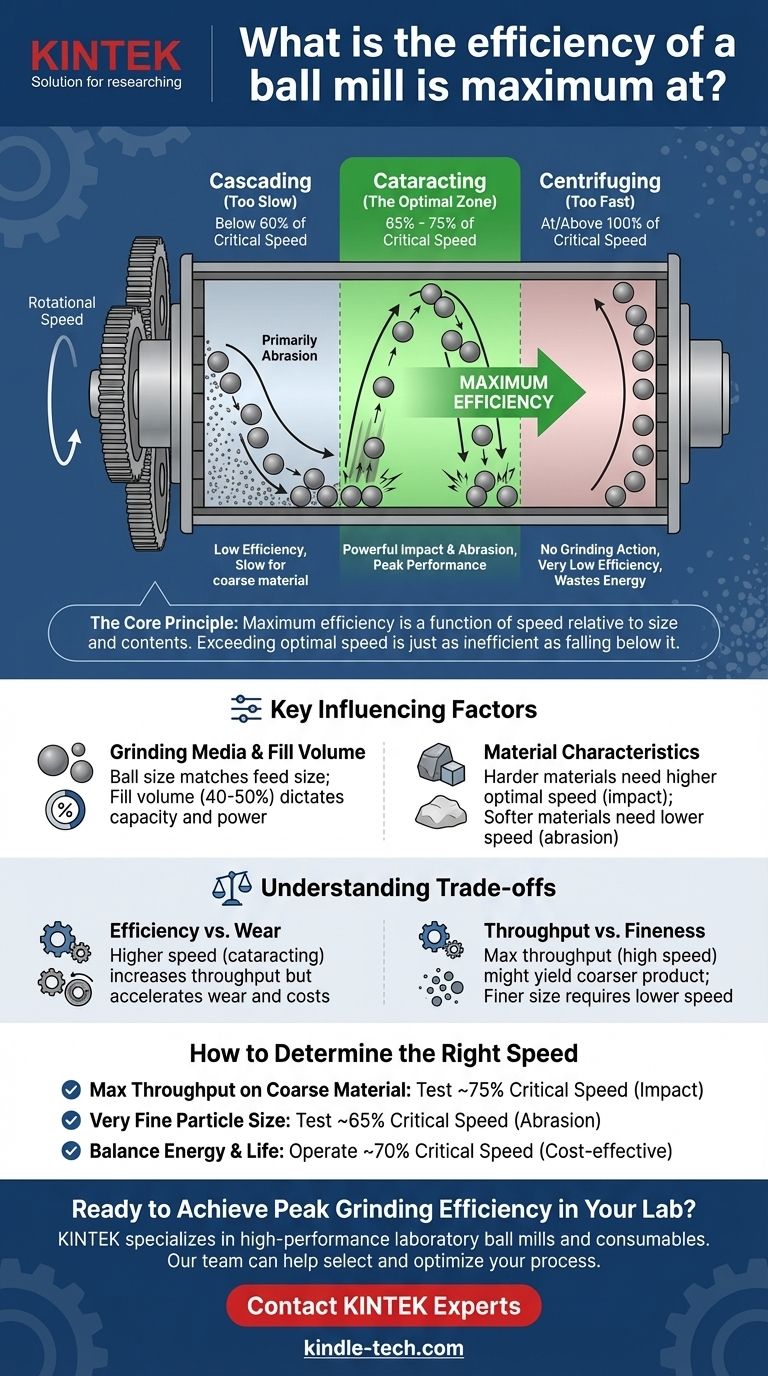

ボールミルの効率は、単一の固定値で最大化されるわけではありません。むしろ、最適な動作範囲内で最大化されます。この最高の性能は、ミルの回転速度が粉砕メディアに「カタラクト(落下)」運動を引き起こすときに達成されます。これは、強力な衝撃と一貫した研磨力とのバランスが取れた状態です。これは通常、ミルが計算された「臨界速度」の65%から75%の間で運転されているときに発生します。

基本的な原則は、最大効率がミルのサイズと内容物に対する回転速度の関数であるということです。最適な速度範囲を超えて運転することは、粉砕メディアが効果的に機能するのを妨げるため、速度を下回るのと同じくらい非効率的です。

基本原則:ミル速度の理解

ボールミルの効率にとって最も重要な変数は回転速度です。この速度は、粉砕メディア(ボール)がミル内でどのように振る舞うかを決定し、それが粉砕作用を直接制御します。これを理解するためには、まず「臨界速度」の概念を定義する必要があります。

「臨界速度」とは?

臨界速度とは、粉砕ボールの外殻層が遠心分離する理論上の回転速度です。これは、遠心力によってボールがミルの内壁に押し付けられ、事実上すべての粉砕作用が停止することを意味します。

臨界速度以上で運転すると、メディアが転がり落ちなくなるため、効率が非常に低下します。代わりに、メディアはミルと一緒に回転し、衝撃やせん断が発生しません。

粉砕メディアの動きの3つの状態

粉砕の効率は、メディアがどの状態にあるかによって完全に決まります。これらすべては速度によって制御されます。

1. カスケード(遅すぎる)

低速(通常、臨界速度の60%未満)では、ボールはお互いの上を穏やかに転がります。この動きは主に摩耗(こすり合わせ)によって粉砕作用を生み出します。非常に細かい粉砕には効果的ですが、プロセスは遅く、粗い粒子を効率的に粉砕するために必要な高衝撃力が不足しています。

2. カタラクト(最適なゾーン)

臨界速度の65%から75%の間では、ボールはミルの側面をより遠くまで運ばれた後、離れて下の材料に落下します。この「カタラクト」運動は、衝撃(粗い粒子の破壊用)と摩耗(細かい粒子の減少用)の強力な組み合わせを生み出します。このゾーンで、ほとんどのボールミルが最大の処理能力と効率を達成します。

3. 遠心分離(速すぎる)

速度が臨界速度に近づき、それを超えると、粉砕メディアはミルのライナーに固定されます。転がりや衝撃は発生せず、粉砕効果はほぼゼロに低下します。この状態は莫大なエネルギーを浪費し、ミルのライニングに過度の摩耗を引き起こします。

最適なポイントに影響を与える主要な要因

速度が主要なレバーですが、最大効率を達成するには、いくつかの他の操作要因とのバランスを取る必要があります。

粉砕メディアと充填量

粉砕ボールのサイズは、供給される材料のサイズと一致させる必要があります。粗い供給物を粉砕するにはより大きなボールが必要であり、細かい粉砕にはより小さなボールがより大きな表面積を提供します。

充填量(ボールが占めるミルの割合、通常40~50%)も、効果的に粉砕できる材料の量を決定し、ミルの電力消費に影響を与えます。

材料の特性

粉砕する材料の硬度と構造は極めて重要です。硬い材料は破壊により多くの衝撃エネルギーを必要とするため、最適な範囲の上限(臨界速度の約75%)に近い速度での運転が示唆されます。

より柔らかい、またはより脆い材料は、衝撃の混合を重視するわずかに低い速度でより効率的に粉砕される可能性があります。

トレードオフの理解

ボールミルの最適化は、単一の指標に関するものではありません。競合する目標のバランスを取る必要があります。

効率 vs. 摩耗

カタラクトゾーン内のより高い速度で運転すると、スループットは増加しますが、粉砕メディアとミルのライナーの両方の摩耗も加速します。これにより、運用コストとメンテナンス頻度が増加します。

スループット vs. 粉末度

速度と供給速度を上げて最大スループットを追求すると、最終製品がより粗くなる可能性があります。非常に細かいサブミクロン粒子サイズを達成するには、衝撃よりも研磨作用を優先するために、より低い速度とより長い粉砕時間が必要になることがよくあります。

プロセスに最適な速度を決定する方法

ボールミルに普遍的な設定はありません。最適な点は、材料、機器、および目標に固有のものです。独自のプロセス最適化の出発点として、次のガイドラインを使用してください。

- 主な焦点が粗い材料の最大スループットである場合: 衝撃力を最大化するために、ミルの臨界速度の75%付近でテストを開始します。

- 主な焦点が非常に細かい粒子サイズを達成することである場合: 研磨粉砕作用を優先するために、臨界速度の65%に近い場所からプロセスを開始します。

- 主な焦点がエネルギーコストと機器の寿命のバランスを取ることである場合: 最適範囲の中央(臨界速度の約70%)付近で運転し、特定の材料に対して最も費用対効果の高い点を見つけるためにテストを実行します。

最終的に、ピーク効率は、臨界速度と粉砕作用の原則を中心とした体系的なテストによって見出されます。

要約表:

| 粉砕メディアの動き | 速度(臨界速度の%) | 粉砕作用 | 効率 |

|---|---|---|---|

| カスケード | 約60%未満 | 主に摩耗 | 低い(粗い材料には遅く非効率的) |

| カタラクト(最適) | 65% - 75% | 強力な衝撃と摩耗 | 最大 |

| 遠心分離 | 100%以上 | 粉砕作用なし | 非常に低い(エネルギーを浪費) |

ラボで最高の粉砕効率を達成する準備はできましたか?

ボールミルの潜在能力を最大限に引き出すには、適切な機器と専門家のガイダンスが必要です。KINTEKは、正確な制御と信頼性の高い動作のために設計された高性能ラボ用ボールミルと消耗品を専門としています。当社のチームは、理想的なミルを選択し、最大の処理能力、粒子サイズ制御、および費用対効果のためにプロセスを最適化するお手伝いをします。

今すぐ専門家にご相談ください。お客様固有の粉砕の課題について話し合い、KINTEKのソリューションがラボの生産性と結果をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- 実験室用プラネタリーボールミル 回転ボールミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

よくある質問

- 実験用粉砕装置と高精度ふるい分けシステムはどのような役割を果たしますか? | スラッジ前処理のブースト

- 医薬品産業におけるコロイドミルとは何ですか?安定した製剤のための優れた分散性を実現

- 高エントロピー合金(HEA)コーティング粉末の調製に高強度研磨メディアが必要なのはなぜですか?極限の運動エネルギーを解き放つ

- コロイドミルの能力とは?真の処理能力対定格仕様のガイド

- 自動乳鉢と乳棒の使用における技術的な利点は何ですか?メカノケミカル合成における精度

- ガラス原料の前処理における3次元ミキサーの役割は何ですか?化学的均一性を高める

- ボールミルにはどのくらいの量を充填すべきですか?粉砕効率の最適化と摩耗の低減

- 高圧ホモジナイザーは、PHA抽出にどのようなメカニズムを使用しますか?持続可能な回収のための物理的破壊