材料分析において、精度は譲れないものです。 粉砕(comminution)として知られる粉砕・摩砕は、大きくて不均一な(不均質)材料を微細で均一な(均質)粉末に変えるための重要な第一歩です。これにより、試験のために採取された少量部分が、元の試料全体を真に代表するものとなり、信頼性のある再現可能なデータを生成する唯一の方法となります。

粉砕・摩砕の主な目的は、単に試料を小さくすることではありません。それは、不均質性という根本的な問題を克服し、試験するどのサブサンプルも、それが由来するバルク材料と同じ組成を持つことを保証することです。このステップがなければ、分析結果は偶然の産物となってしまいます。

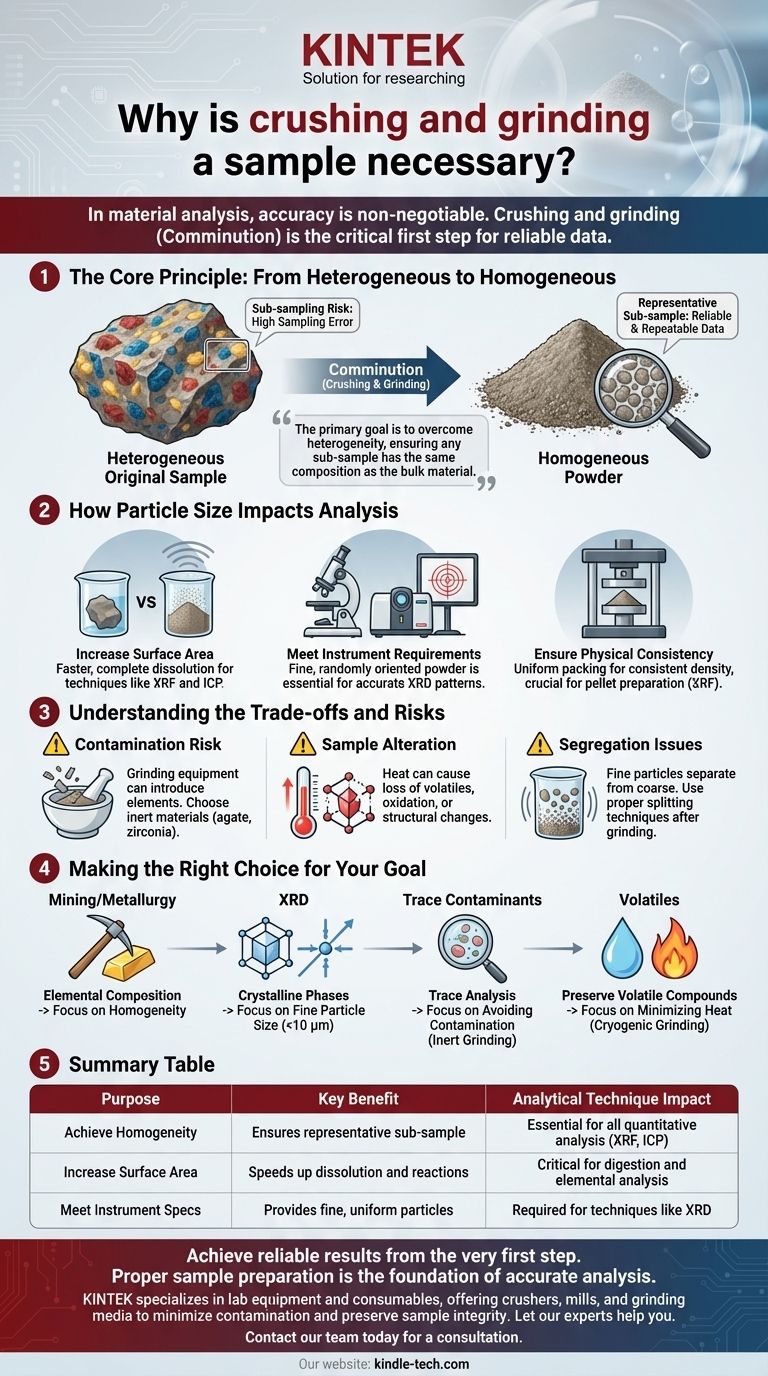

核心原理:不均質から均質へ

試料調製の全目的は、はるかに大きな供給源と化学的および物理的に同一の少量の材料を作成することです。粉砕は、これを可能にする機械的プロセスです。

元の試料の問題点

鉱石、土壌試料、医薬品バッチなど、ほとんどの原材料は不均質です。これは、その構成要素が不均一に分布していることを意味します。

花崗岩を想像してみてください。石英、長石、雲母の異なる結晶が含まれています。小さな破片を一つ剥がすと、ほとんどが石英の破片になるかもしれません。別の破片はすべて長石かもしれません。どちらの破片も、花崗岩ブロック全体の組成を正確に表しているわけではありません。

サブサンプリングの課題

トラック一台分の鉱石やコンクリートの全バッチを分析することはできません。実験室分析のために、ごくわずかなサブサンプル(しばしば数グラム以下)を採取する必要があります。

不均質な供給源からサブサンプルを採取すると、結果はサンプリング誤差の影響を受けます。サブサンプルの組成は、どこから採取したかによって完全に異なり、分析を信頼できないものにし、全体を代表しないものにしてしまいます。

均質性の達成

粉砕・摩砕は、個々の成分が徹底的に混合されるまで粒子サイズを減らすことで、この問題を解決します。

スープを作ることを考えてみてください。具だくさんの野菜スープは不均質です。一口にはニンジンとジャガイモが入っているかもしれませんが、次の口にはスープしか入っていないかもしれません。そのスープを滑らかなピューレにブレンドすることで、均質な混合物が作成されます。これで、一口ごとにまったく同じ風味と栄養成分が得られます。これが、固体試料に対して粉砕が行うことです。

粒子サイズが分析に与える影響

代表的な試料を作成することに加えて、粒子サイズの縮小は、分析装置自体にとって技術的な前提条件となることがよくあります。

反応表面積の増加

分析のための溶解を含む化学反応は、粒子の表面で起こります。試料を微細な粉末に粉砕することで、その総表面積を劇的に増加させます。

これにより、酸やその他の試薬が試料をはるかに速く、より完全に消化できるようになります。X線蛍光分析(XRF)や誘導結合プラズマ(ICP)分析のような技術では、完全な溶解が精度に不可欠です。

装置要件への適合

多くの分析装置は、試料の粒子サイズに厳格な要件を設けています。

例えば、結晶構造の識別に用いられるX線回折(XRD)は、クリーンで正確な回折パターンを生成するために、微細でランダムに配向した粉末を必要とします。大きな粒子は「斑点状」のパターンを引き起こし、誤った相同定につながる可能性があります。

物理的整合性の確保

微細な粉末は、粗く不規則な粒子よりも均一かつ予測可能に充填される傾向があります。これは、XRF分析用のペレットをプレスする場合など、試料密度が結果に影響を与える可能性のある技術にとって重要です。

トレードオフとリスクの理解

粉砕は必要不可欠ですが、落とし穴がないわけではありません。効果的なプロセスはこれらのリスクを最小限に抑えます。

汚染のリスク

粉砕装置自体が試料を汚染する可能性があります。鋼製の粉砕ボウルは鉄、クロム、ニッケルを混入させる可能性があり、微量レベルでそれらの元素を測定しようとしている場合には大惨事となります。

分析を妨げる元素の混入を避けるためには、適切な粉砕材料(例:めのう、ジルコニア、タングステンカーバイド)を選択することが重要です。

試料を変化させる危険性

粉砕によるエネルギーは熱を発生させます。この熱は、望ましくない方法で試料を変化させる可能性があります。

揮発性成分(水など)の損失を引き起こしたり、酸化を誘発したり、材料の結晶構造さえも変化させたりする可能性があります。これは、測定しようとしている特性そのものを意図せず変更してしまう可能性があるため、重大なリスクです。

分離の問題の発生

皮肉なことに、粉砕は時に分離を引き起こすことがあります。非常に微細な粒子は、振動によって粗い粒子から分離することがあります。これは、ミックスナッツの缶を振ると大きなナッツが上部に浮き上がってくるのと同様のプロセスです。

粉砕後にロータリースプリッターを使用するなど、適切な試料分割技術は、最終的なサブサンプルが依然として代表的であることを保証するために不可欠です。

目的に合った適切な選択

粉砕・摩砕への適切なアプローチは、分析の目的に完全に依存します。

- 主な焦点が元素組成(鉱業や冶金など)の場合: 最優先事項は、分析がバルク材料の真の経済的価値を反映するように均質性を達成することです。

- 主な焦点が結晶相の同定(XRDを使用)の場合: 大きな結晶によるバイアスなしにクリーンな回折パターンを得るためには、特定の微細な粒子サイズ(通常10ミクロン未満)を達成することが重要です。

- 主な焦点が微量汚染物質の分析の場合: 主な懸念は、粉砕装置自体からの汚染を避けることです。めのうのような不活性材料の選択が最も重要です。

- 主な焦点が揮発性化合物(水分含有量など)の保存の場合: 熱による変化を避けるために、粉砕エネルギーと時間を最小限に抑える必要があります。場合によっては、極低温(凍結)粉砕のような特殊な技術が必要になります。

最終的に、適切な試料調製は、すべての信頼できる分析データが構築される基盤となります。

要約表:

| 目的 | 主な利点 | 分析技術への影響 |

|---|---|---|

| 均質性の達成 | サブサンプルがバルク材料全体を代表することを保証 | すべての定量分析(例:XRF、ICP)に不可欠 |

| 表面積の増加 | 溶解と化学反応を加速 | 消化および元素分析に不可欠 |

| 装置仕様への適合 | 正確な測定のための微細で均一な粒子を提供 | XRDなどの技術に必要 |

最初の一歩から信頼できる結果を得ましょう。 適切な試料調製は、正確な分析の基盤です。KINTEKは、汚染を最小限に抑え、試料の完全性を保つように設計された幅広い粉砕機、ミル、粉砕媒体を提供する実験装置と消耗品の専門家です。お客様の特定の材料と分析目標に合った適切な装置を選択するために、当社の専門家がお手伝いします。今すぐ当社のチームにご連絡ください。コンサルティングを行い、お客様のデータが確固たる基盤の上に構築されていることを確認します。

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- 効率的なサンプル前処理のための実験室用密閉式ハンマーミル

- サンプル前処理用実験室用乳鉢グラインダー

- ラボ用4連横型ポットミル

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

よくある質問

- 湿式ボールミルと乾式ボールミルの違いは何ですか?材料に合った適切な粉砕方法を選択する

- コロイドミルは何に使われますか?安定したエマルジョンと分散液の作成

- アルミナ(Al2O3)/ジルコニア(ZrO2)粉末にジルコニア(ZrO2)研磨ボールが使用されるのはなぜですか?高純度と粉砕効率を確保するため

- ボールミルの構成要素は何ですか?効率的な粉砕のための5つの主要部品を解説

- 製薬における粉砕の異なる種類とは何ですか?湿式粉砕と乾式粉砕技術のガイド

- 固相合成において中間粉砕工程が必要なのはなぜですか?ニオブ酸塩の相純度達成

- ボールミルの原理とは何ですか?完璧な粒度を実現するための衝撃と摩耗の習得

- PCBバイオリーチングにおける実験室用微粉砕装置の機能とは?金属回収率を最大化する