熱分解油の精製は多段階プロセスであり、その安定性、エネルギー密度、および使用可能性を向上させるために、物理的分離と化学的アップグレードが含まれます。生のバイオ原油は、酸性度が高く、不安定で、大量の水分と酸素を含んでいるため、燃料や精製所の原料として直接使用するには不適切です。目標は、ろ過、蒸留、水素化処理などの方法を通じて、より従来の炭化水素のような液体に変換することです。

生の熱分解油は従来の原油とは根本的に異なり、「精製」は単純な洗浄というよりも、集中的な化学的アップグレードを意味します。主な課題は酸素の除去であり、これは特に小規模では技術的に複雑で費用がかかる可能性のあるプロセスに多大な投資を必要とします。

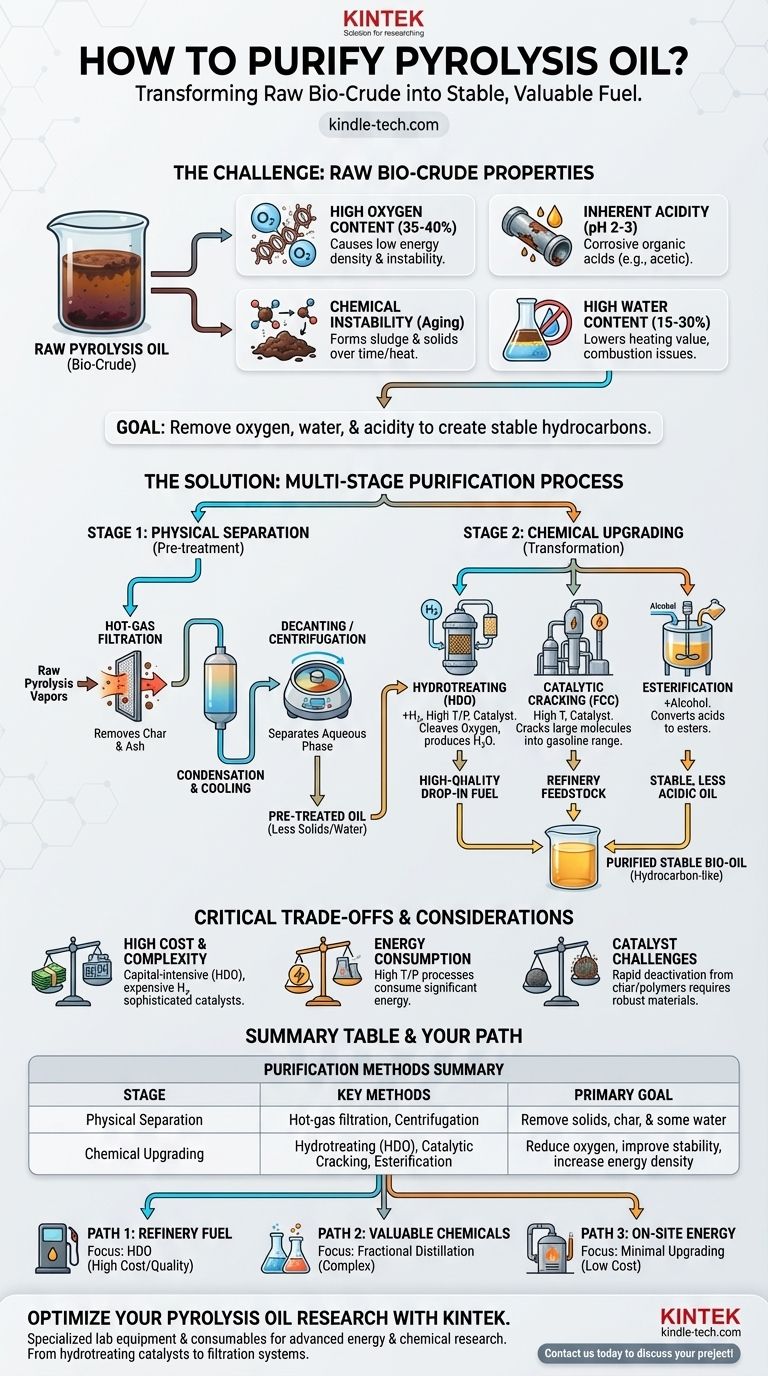

生の熱分解油がアップグレードを必要とする理由

精製方法を議論する前に、生の製品(しばしばバイオ原油またはバイオオイルと呼ばれる)がなぜこれほど問題が多いのかを理解する必要があります。その独特な化学組成は、直接使用を妨げるいくつかの主要な課題を提示します。

高酸素含有量の問題

生の熱分解油は、酸、アルデヒド、ケトン、フェノールなどの分子内に閉じ込められた高濃度の酸素(重量で35〜40%)を含んでいます。この酸素は、従来の炭化水素燃料(ほとんど酸素を含まない)と比較して、エネルギー密度が低く、腐食性があり、化学的に不安定である根本的な原因です。

固有の酸性度と腐食性

主に酢酸とギ酸の有機酸の存在により、油は非常に酸性(pH 2〜3)になります。この酸性度は、標準的なパイプ、タンク、エンジン部品を腐食させるため、取り扱いと保管には高価な特殊材料が必要になります。

化学的不安定性と経年劣化

熱分解油は熱的に不安定です。時間が経つと、または加熱されると、その反応性分子(アルデヒドやフェノールなど)が重合し、粘性の高いスラッジや固形物を形成します。この「経年劣化」プロセスにより、油の粘度が増加し、ポンプで送ったり使用したりすることが困難になります。

高水分含有量

この油は、高い水分含有量(15〜30%)のため、炭化水素燃料とは混和しません。この水分は熱分解反応中に生成され、元のバイオマスにも存在します。この水分は油の発熱量をさらに低下させ、燃焼システムで問題を引き起こす可能性があります。

主要な精製およびアップグレード方法

精製は、単純な物理的分離から複雑な化学変換へと進む段階的なプロセスです。選択される方法は、最終製品の望ましい品質に完全に依存します。

ステージ1:物理的分離(前処理)

この初期段階では、油の化学的性質を変えることなく、固形物と一部の水分を除去します。

- 熱ガスろ過:最も一般的な最初のステップは、熱分解蒸気が凝縮される前にろ過することです。これにより、微細な炭や灰の粒子が除去され、これらは最終的な液体中で望ましくない経年劣化反応の触媒となる可能性があります。

- デカンテーションまたは遠心分離:凝縮後、油を静置することで、有機相から水相を分離できます。遠心分離機はこのプロセスを加速できますが、完全な分離はしばしば困難です。

ステージ2:化学的アップグレード(変換)

これは最も重要な段階であり、油の化学構造が根本的に変化して炭化水素に似たものになります。

- 水素化処理/水素化脱酸素(HDO):これは最も効果的で広く研究されている方法です。油は、高温(300〜400°C)高圧下で触媒の存在下で水素ガスと反応します。このプロセスは、有機分子から酸素を切断し、副生成物として水を生成し、安定した炭化水素を残します。その結果、高品質でエネルギー密度の高い油が得られ、これは「ドロップイン」燃料または精製所の原料として使用できます。

- 接触分解:熱分解油は、流動接触分解装置(FCC)に導入でき、しばしば石油ガス油と共処理されます。触媒と高温により、大きくて酸素化された分子が、より価値のあるガソリン範囲の炭化水素に分解されます。これは既存の精製所にとって魅力的な選択肢です。

- エステル化:特に酸性度に対処するために、油をアルコール(エタノールやブタノールなど)と反応させることができます。これにより、腐食性のカルボン酸がより無害なエステルに変換され、油の安定性も向上します。

トレードオフの理解

化学的アップグレードは技術的に効果的ですが、考慮すべき重要な経済的および運用上のハードルをもたらします。

高コストと複雑さ

HDOのようなプロセスは設備投資が集中します。これらは高圧反応器、継続的な水素供給(生産または購入が高価)、および時間とともに失活する可能性のある洗練された触媒を必要とします。前述のように、この複雑さとコストは、小規模な熱分解プラントではしばしば法外なものであり、投資を正当化することが困難になります。

エネルギー消費

アップグレードプロセス自体がエネルギー集約的です。HDOや接触分解に必要な高温高圧は、最終燃料に含まれるエネルギーのかなりの部分を消費し、システム全体のエネルギーバランスと効率に影響を与えます。

触媒の課題

堅牢な触媒を見つけることは大きな課題です。熱分解油は、炭や重合体の堆積により、触媒を急速に汚染し失活させる可能性があります。長寿命でコークス耐性のある触媒の開発は、継続的な研究の主要な焦点であり、運用コストを増加させます。

目標に合った適切な選択をする

適切な精製戦略は、最終用途のアプリケーションと経済的制約に完全に依存します。単一の「最良」の方法はありません。

- 輸送可能で精製所対応の燃料の生産が主な焦点である場合:水素化脱酸素(HDO)は、安定した高品質の合成原油を生成するための最も直接的な経路ですが、その高い設備投資と運用コストに備える必要があります。

- 価値のある化学物質の作成が主な焦点である場合:分別蒸留を使用して、油を異なる化学ファミリー(例:フェノール、無水糖)に分離できますが、これには専門市場と複雑な分離プロセスが必要です。

- 低コストのオンサイトエネルギー生成が主な焦点である場合:炭を除去するための単純なろ過と、専用の工業用ボイラーまたは炉での混焼などの最小限のアップグレードが、最も経済的な解決策である可能性があります。

最終的に、生の熱分解油を価値のある製品に変えることは、その固有の化学的性質との戦いであり、技術的な解決策は常に経済的な現実と比較検討されなければなりません。

要約表:

| 精製段階 | 主要な方法 | 主な目標 |

|---|---|---|

| 物理的分離 | 熱ガスろ過、遠心分離 | 固形物、炭、一部の水分を除去 |

| 化学的アップグレード | 水素化処理(HDO)、接触分解、エステル化 | 酸素含有量を削減し、安定性を向上させ、エネルギー密度を高める |

| トレードオフ | 高コスト、エネルギー消費、触媒の課題 | 技術的有効性と経済的実現可能性のバランス |

熱分解油の精製プロセスを最適化する準備はできていますか? KINTEKは、高度なエネルギーおよび化学研究のための実験装置と消耗品を専門としています。水素化処理触媒の研究からろ過システムのスケールアップまで、当社のソリューションはより高い効率とより良い結果を達成するのに役立ちます。今すぐお問い合わせください。お客様の研究所の熱分解油アップグレードプロジェクトをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 熱水合成用高圧実験室オートクレーブ反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器