真空リークの防止は、単一の行動ではなく、体系的なプロセスです。真の防止は、シーリング面の完全性、定期的なシステム検査、継続的なパフォーマンス監視に焦点を当てた規律あるメンテナンスプログラムに根ざしています。即席の修正策は存在しますが、それらは適切なコンポーネントのケアとプロアクティブな考え方に取って代わるものではありません。

真空リーク防止の核となる原則は、リークが突然の壊滅的な故障であることはめったにないということです。むしろ、それらは徐々に劣化することの結果です。したがって、それらを防止するには、反応的な修理から、システム内のすべてのシールと接続の完全性を維持するプロアクティブなメンテナンス戦略への移行が必要です。

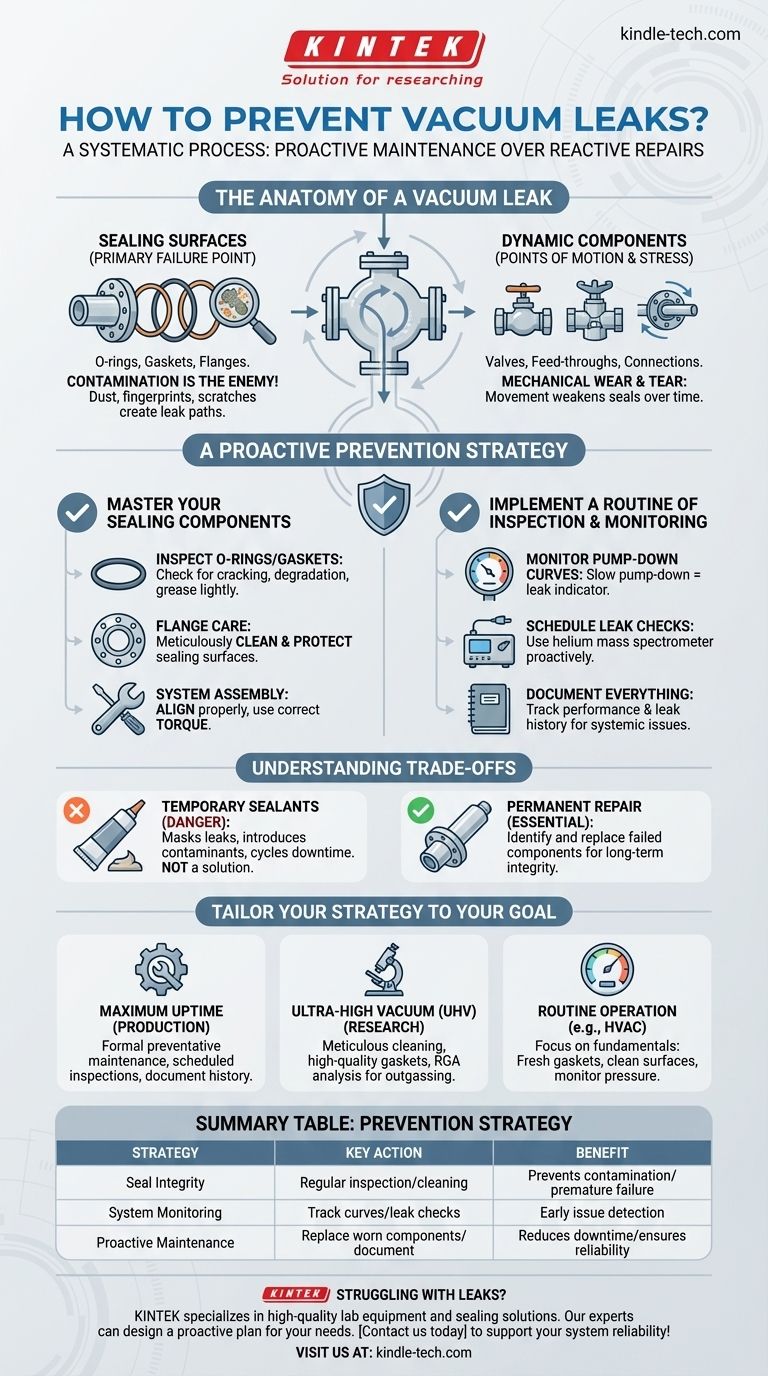

真空リークの構造

リークを防止するには、まず発生源を理解する必要があります。リークは、固体材料の欠陥ではなく、接続またはシーリングの点で失敗することがほとんどです。

シーリング面:主要な故障点

リークの大部分は、2つのコンポーネントが出会う場所で発生します。これには、Oリング、ガスケット、金属同士のフランジが含まれます。

汚染は良好なシールの敵です。微小な塵の粒子、指紋、またはフランジの傷でさえ、空気がシステムに入る経路を作り出す可能性があります。

動的コンポーネント:動きと応力の点

移動したり、真空壁を通過したりするシステムのあらゆる部分が潜在的な弱点となります。これには、バルブ、回転式フィードスルー、電気接続が含まれます。

これらのコンポーネントは、そのライフサイクルを通じて機械的な摩耗にさらされるため、時間の経過とともにリークが発生する主要な候補となります。

プロアクティブな防止戦略

堅牢な戦略は、緊急修理ではなく、規律あるメンテナンスに基づいて構築されます。これには、ケア、検査、監視が含まれます。

シーリングコンポーネントを習得する

シールの状態が真空の状態を決定します。

- Oリングとガスケット:Oリングの平坦化、ひび割れ、劣化の兆候がないか定期的に検査します。必要に応じて適切に軽くグリースが塗られていること(アプリケーションで必要な場合)を確認し、過度に締め付けないようにしてください。締めすぎると早期に故障する可能性があります。

- フランジ面:フランジ面は常に細心の注意を払って清潔に保ち、傷から保護する必要があります。インペルマブル(浸透しない)なシールを作成するには、滑らかで清潔な表面が不可欠です。

- システム組み立て:システムを組み立てるときは、すべての接続が適切に位置合わせされ、正しいトルク仕様に締め付けられていることを確認してください。位置のずれはシールに不均一なストレスを与え、リーク経路を作り出します。

検査と監視のルーチンを実装する

見えないものは防止できません。早期に問題を発見するためには、定期的なチェックが不可欠です。

- ポンプダウン曲線の監視:初期排気中に真空ゲージを監視します。ポンプダウンが遅いシステムや、期待される到達真空度に達しないシステムは、リークの明確な兆候です。

- リークチェックのスケジュール設定:問題が発生するまで待たないでください。専用の機器(ヘリウム質量分析計リークディテクターなど)を使用して、システム全体に対して定期的にリークチェックを実行します。これにより、プロセスに影響を与えるずっと前に微小なリークを特定できます。

- すべてを文書化する:システムパフォーマンスとメンテナンスのログを保持します。以前のリークの場所を追跡することは非常に貴重です。これらの領域は、再度注意が必要になる可能性のある体系的なストレスポイントを示すことがよくあります。

トレードオフの理解:一時的な解決策と永続的な解決策

緊急時には、即席の修正が魅力的に見えることがあります。しかし、重大な欠点を理解することが重要です。

一時的なシーラントの危険性

疑わしいリーク箇所に外部シーリング化合物や「真空パテ」を塗布するのは、一時的なパッチであり、解決策ではありません。これは、適切な修理がスケジュールされるまでプロセスを維持するために緊急時にのみ使用されるべきです。

これらの化合物はリークの真の原因を隠し、後で永続的に見つけて修理することをはるかに困難にする可能性があります。また、システムに汚染物質を持ち込む可能性もあります。

永続的な修理が譲れない理由

永続的な修理には、故障したコンポーネント(特定のOリング、ガスケット、またはフランジ)を特定し、それを交換または適切に清掃することが含まれます。

一時的な修正に頼ると、問題の再発とシステムダウンタイムのサイクルが生じます。一時的なシーリング化合物を永続的な修理に置き換えることは、あらゆる予防メンテナンスプログラムの核となる部分でなければなりません。

目標への適用方法

あなたの防止戦略は、システムの要件と運用目標に合わせて調整されるべきです。

- 主な焦点が生産における最大のアップタイムである場合:スケジュールされた検査、Oリングの交換サイクル、およびすべてのリーク履歴の文書化を含む正式な予防メンテナンスプログラムを実装します。

- 研究のために超高真空(UHV)を達成することが主な焦点である場合:プロセスは完璧でなければなりません。コンポーネントの徹底的な清掃、高品質の金属ガスケットの使用、および残留ガス分析計(RGA)を使用した定期的なシステム分析に焦点を当て、最小限の脱ガスやリーク源を検出します。

- 主な焦点が日常的な操作(例:HVACサービス)である場合:基本を優先します。常に新しいガスケットを使用し、シーリング前にすべての接続面が清潔であることを確認し、排気中にシステム圧力を注意深く監視して完全性を確認します。

結局のところ、リークのない真空システムを維持することは、プロアクティブな規律の考え方を受け入れることです。

要約表:

| 防止戦略 | 主なアクション | 利点 |

|---|---|---|

| シール完全性 | 定期的なOリング/ガスケットの検査と適切なフランジ清掃 | 汚染と早期のシール故障の防止 |

| システム監視 | ポンプダウン曲線の追跡と定期的なリークチェックのスケジュール設定 | プロセスに影響を与える前の問題の早期検出 |

| プロアクティブメンテナンス | 摩耗したコンポーネントの交換とすべての修理の文書化 | 計画外のダウンタイムの削減と長期的な信頼性の確保 |

真空リークでお困りですか、それとも新しいシステムの計画中ですか? KINTEKは、真空コンポーネントやシーリングソリューションを含む高品質のラボ機器および消耗品の専門家です。当社の専門家は、お客様の実験室固有のニーズに合わせて調整されたプロアクティブなメンテナンス計画の設計を支援し、最大のアップタイムとプロセスの完全性を保証します。真空システムの信頼性に関するサポートについて、今すぐお問い合わせください!

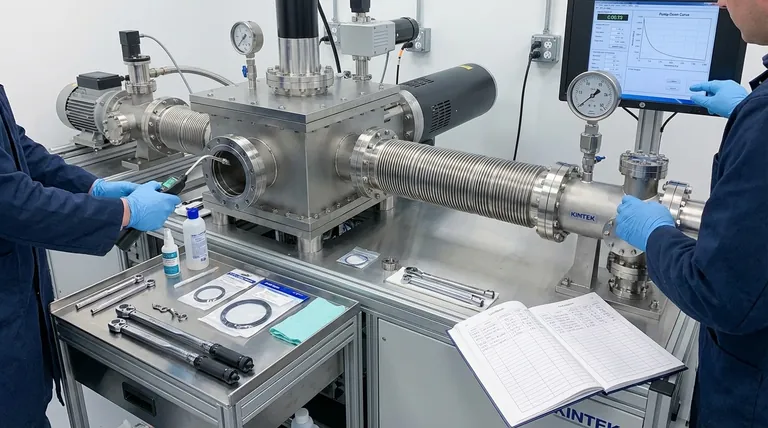

ビジュアルガイド

関連製品

- 高性能システムにおける効率的な接続と安定した真空を実現する真空ベローズ

- 実験室および産業用循環水真空ポンプ

- ラボおよび産業用途向けオイルフリーダイヤフラム真空ポンプ

- ラボ用電動油圧真空熱プレス

- サンプル前処理用真空冷間埋め込み機

よくある質問

- 工業炉の最高温度はどれくらいですか?熱処理プロセスニーズに合わせた技術

- 真空アーク溶解炉はどのような機能を持っていますか?高純度Alx(CrFeNi)1-x高エントロピー合金の作製

- 熱処理炉の最高温度は何度ですか? 1100°Cから2200°C以上まで

- 焼きなまし(アニーリング)の2つの種類とは?完全焼きなましと加工焼きなましを解説

- 縦型単段真空炉における凝縮カバーの機能とは何ですか?専門的な精製に関する洞察

- PRPにおける高温焼結炉の使用の重要性とは?予備成形体構造工学の最適化

- 電気アーク炉のプロセス温度はどのくらいですか?製鋼のための極限の熱の活用

- 低温でろう付けできるのはどのような種類ですか?熱に敏感な材料向けの銀合金