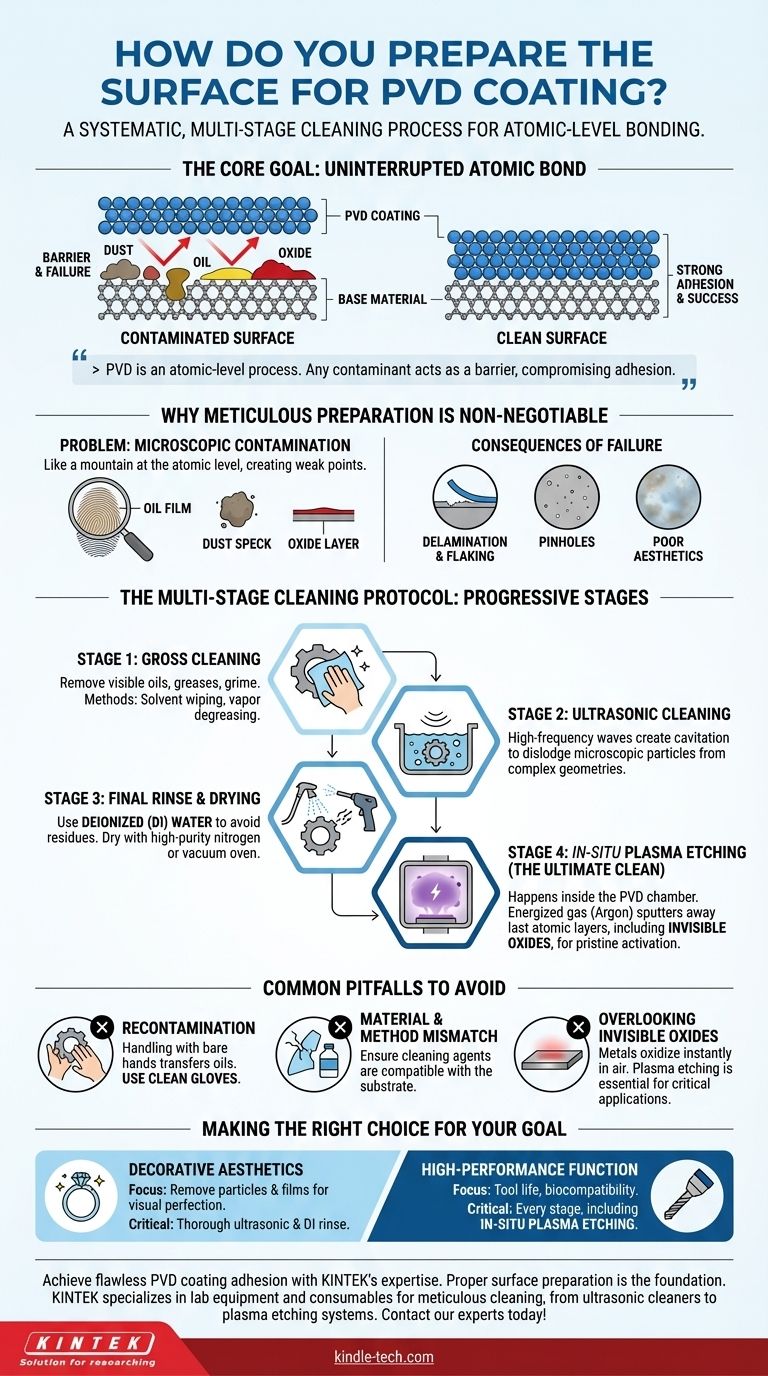

本質的に、物理蒸着(PVD)のための表面準備とは、すべての異物を除去するために設計された体系的な多段階洗浄プロセスです。これは単なる拭き取りではなく、目に見えるグリースや油から微粒子、指紋、さらには目に見えない酸化膜に至るまですべてを除去するために、段階的に微細化された洗浄工程を含み、基材が真空チャンバーに入る前に原子レベルで清浄であることを保証します。

表面準備の究極の目標は、コーティング原子と基材原子との間に直接的で途切れのない結合を保証することです。PVDは原子レベルのプロセスであるため、どんなに小さな汚染物質であっても、密着性を損ない、コーティングの失敗につながる物理的なバリアとして機能します。

綿密な準備が不可欠な理由

PVDコーティングは通常の環境では行われません。それは、材料の個々の原子が表面に堆積し、原子一つずつ新しい層を構築する高真空チャンバー内で行われます。

汚染の問題

それをミクロスケールでの塗装だと考えてください。単一の塵の粒子、指紋からの目に見えない油膜、または金属表面上のわずかな酸化層は、原子レベルでは山となります。

コーティング材料は、これらの汚染物質が存在する場所では基材に結合できません。これにより、最初から弱い点ができてしまいます。

不十分な準備の結果

不十分な表面準備は、PVDコーティング失敗の主な原因です。結果は予測可能でコストがかかります。

- 剥離・フレーク化: 適切な結合が達成されなかったため、コーティングが基材から剥がれ落ちます。

- ピンホール: 除去されなかった微細な塵や粒子によって生じた小さな未コーティング部分。

- 外観不良: 残留膜や指紋によって引き起こされるかすみ、汚れ、または不均一性。

多段階洗浄プロトコル

専門的なPVD準備プロセスは、粗洗浄から原子レベルの微細洗浄へと進む規律あるプロトコルです。正確な手順は基材材料とその初期状態によって異なりますが、原則は同じままです。

ステージ1:粗洗浄

最初のステップは、目に見える大きな汚染物質をすべて除去することです。これには、機械加工油、グリース、研磨剤、一般的な作業場の汚れが含まれます。一般的な方法には、溶剤ワイピングや蒸気脱脂が含まれます。

ステージ2:超音波洗浄

次に、部品は通常、超音波洗浄のためにタンクに浸されます。このプロセスでは、高周波の音波を使用して洗浄液中に微細な泡を生成・崩壊させます。これはキャビテーションと呼ばれる現象です。この作用により、手作業では届かない複雑な形状、継ぎ目、ねじ穴から微細な粒子を剥離させる、強力でありながら穏やかな研磨効果が得られます。

ステージ3:最終すすぎと乾燥

超音波洗浄後、部品は洗剤や洗浄剤の残留物を除去するために徹底的にすすがなければなりません。これは、通常の水道水を使用すると乾燥時にミネラル堆積物が残るため、ほぼ常に脱イオン(DI)水で行われます。

乾燥も同様にクリーンでなければなりません。部品は、水分や新たな汚染物質が混入しないように、高純度の窒素ガスガンで乾燥されるか、真空オーブンに入れられます。

ステージ4:インサイチュ・プラズマエッチング(究極の洗浄)

高性能用途の場合、最終的な洗浄ステップはコーティング開始直前にPVDチャンバー内で行われます。このプロセスは、しばしばイオンエッチングまたはスパッタ洗浄と呼ばれ、励起されたガス(アルゴンなど)を使用してプラズマを生成します。

このプラズマが基材表面に衝突し、最後の数原子層を物理的にスパッタリング(吹き飛ばし)します。これにより、最後の頑固な有機膜や、最も重要なこととして、空気にさらされた金属上に瞬時に形成される薄い自然な酸化膜が除去されます。これにより、最大限のコーティング密着性のために準備された、手つかずの活性化された表面が得られます。

避けるべき一般的な落とし穴

PVDの成功は、準備中の一般的な間違いを避けることにかかっていることがよくあります。

再汚染のリスク

部品は、最後の接触点と同じくらいしかきれいではありません。完全に洗浄された部品を素手で扱うと、瞬時に油分が付着し、準備が無駄になります。最終洗浄ステップ以降は、清潔なパウダーフリー手袋と管理された環境が必須です。

材料と方法の不一致

洗浄プロセスは基材と互換性がなければなりません。ステンレス鋼には効果的な強力な溶剤が、プラスチック部品には損傷や破壊を引き起こす可能性があります。洗浄剤と方法が基材自体を傷つけないことを常に確認してください。

目に見えない酸化膜の見落とし

多くのチームは外部の洗浄は完璧に行いますが、チタン、アルミニウム、鋼などのほとんどの金属は、酸素にさらされると数秒以内に目に見えない酸化膜を形成することを忘れています。可能な限り強力な結合を必要とする重要な用途では、インサイチュ・プラズマエッチングを省略することが、潜在的な密着性失敗の主な原因となります。

目標に応じた適切な選択

すべてのPVD用途で同じレベルの厳格な準備が必要なわけではありません。あなたの最終目標が、必要な厳格さを決定します。

- 主な焦点が装飾的な外観である場合: 主な懸念は、視覚的な欠陥を引き起こすすべての粒子や膜を除去することです。徹底的な超音波洗浄、DI水ですすぎ、慎重な取り扱いが不可欠です。

- 主な焦点が高性能機能(例:工具寿命、生体適合性)である場合: 妥協はできません。酸化膜を除去するためのインサイチュ・プラズマエッチングを含むすべてのステージが、要求される密着性とコーティングの耐久性を達成するために不可欠です。

結局のところ、成功するPVDコーティングは、完璧に準備された表面という基盤の上に成り立っています。

要約表:

| ステージ | プロセス | 主な目標 |

|---|---|---|

| 1 | 粗洗浄 | 目に見える油、グリース、汚れの除去 |

| 2 | 超音波洗浄 | 複雑な形状からの微粒子の剥離 |

| 3 | 最終すすぎと乾燥 | 脱イオン水とクリーンな乾燥による残留物の除去 |

| 4 | プラズマエッチング(インサイチュ) | 原子レベルの結合のために酸化膜をスパッタリング除去 |

KINTEKの専門知識で完璧なPVDコーティング密着性を実現しましょう。

適切な表面準備は、耐久性のある高性能コーティングの基盤です。装飾品に取り組んでいる場合でも、重要な機能部品に取り組んでいる場合でも、KINTEKは超音波洗浄機からプラズマエッチングシステムまで、綿密な洗浄に必要なラボ機器と消耗品の専門知識を有しています。汚染リスクを排除し、コーティングが完璧に密着するように、私たちがお手伝いします。

お客様固有の基材とコーティング要件について、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート