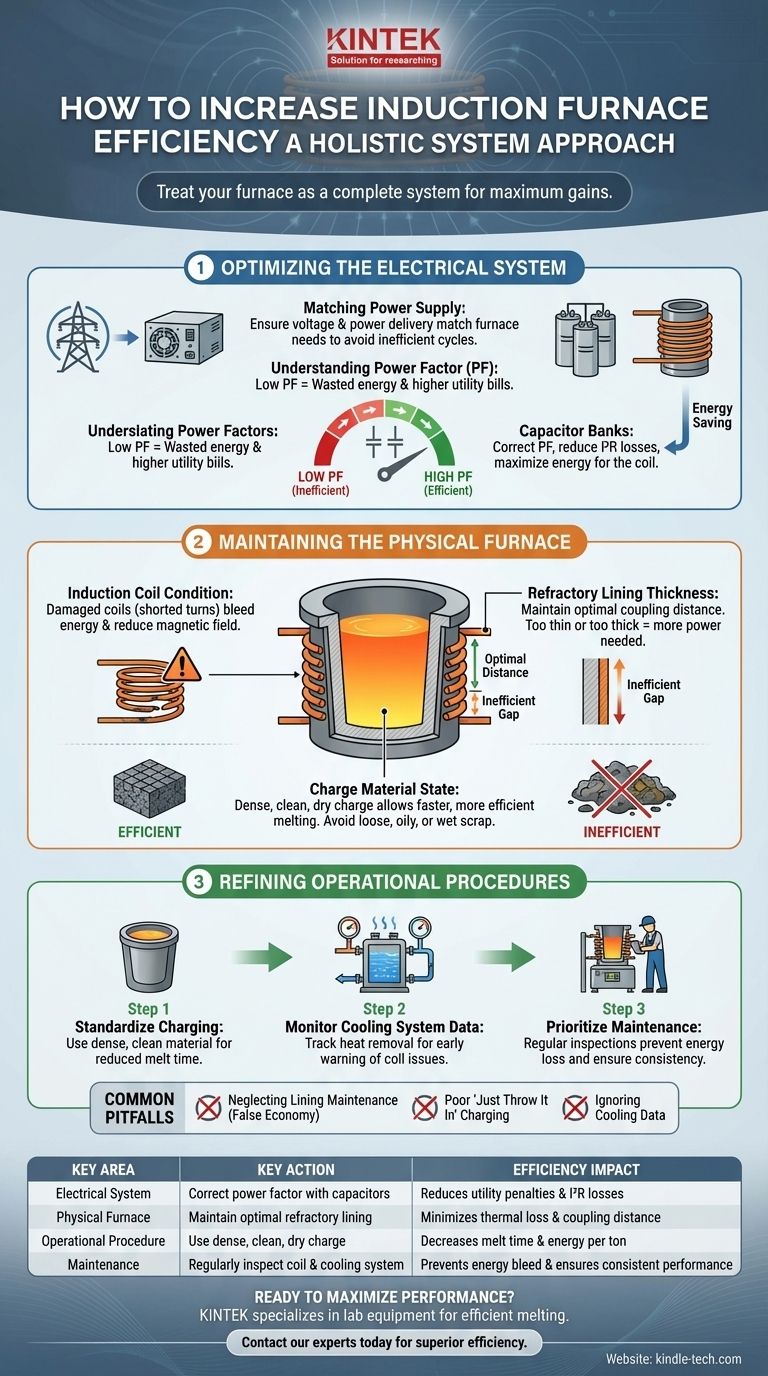

誘導炉の効率を上げるには、単一の設備としてではなく、完全なシステムとして扱う必要があります。最も大きな改善は、電力供給の最適化、炉自体の物理的状態の維持、そして無駄なエネルギーを最小限に抑えるための運用手順の改善から生まれます。

真の誘導炉の効率は、総合的なプロセスです。それは、電気システム、物理的コンポーネント、および運用ワークフローを管理するための規律あるアプローチを含み、あらゆる形態の熱的、電気的、および手順上の無駄を最小限に抑えます。

電気システムの最適化

電力網から溶融金属へのエネルギーの経路は、最初の主要な効率損失が発生する場所です。適切に調整された電気システムは、効率的な溶解操作の基盤となります。

電力供給をニーズに合わせる

電力供給は、炉と生産需要に合わせて適切にサイズ設定されている必要があります。サイズが不十分なユニットは常に苦戦し、溶解時間の延長と、理想的な効率曲線外での動作による大幅なエネルギーの無駄につながります。

供給が要求される電圧と電力を供給できることを確認することが、最初の重要なチェックです。これにより、炉が効果的に金属を溶解するために必要なエネルギーを、長時間の非効率な加熱サイクルなしで確実に得られるようになります。

力率の理解

力率は、炉が供給される電流をどれだけ効果的に使用しているかを示す尺度です。力率が低いということは、実際に作業を行うために使用している電流よりも多くの電流を電力網から引き込んでいることを意味し、その結果、電気料金が高くなり、ケーブル内で熱損失が発生します。

ほとんどの電力会社は、力率が悪い産業ユーザーにペナルティを課すため、これは直接的で、しばしば隠れた運用コストとなります。

コンデンサの重要な役割

コンデンサバンクは、低い力率を改善するために使用されます。これらは無効エネルギーの局所的な貯蔵庫として機能し、システムが電力網から引き込む必要のある電流の量を減らします。

適切に維持され、適切にサイズ設定されたコンデンサは、電気損失(I²R損失として知られる)を最小限に抑え、供給されるエネルギーの最大量が誘導コイルに利用可能であることを保証するために不可欠です。

物理的な炉:エネルギーが熱に変わる場所

炉自体は、電気エネルギーが有用な熱に変換される場所です。そのコアコンポーネントの状態と構成は、効率に直接的かつ即座に影響を与えます。

誘導コイル

誘導コイルは、金属を加熱する磁場を生成します。破片や絶縁不良による短絡ターンなどの損傷は、電気的短絡を引き起こします。これにより、コイルが集中した磁場を生成する能力が大幅に低下し、エネルギーが漏れ、溶解性能が低下します。

耐火物ライニング

耐火物ライニングは、日常の効率において最も重要な要素の1つです。その厚さは、コイルと金属装入物との間の距離、つまり結合距離を決定します。

摩耗しすぎたライニングは、この距離を増加させ、磁場を弱め、装入物を溶解するためにより多くの電力を必要とします。逆に、厚すぎる新しいライニングも大きなギャップを生み出します。最適な厚さを維持する必要があります。

装入材料

装入する金属の物理的状態(装入物)は最も重要です。空気の隙間が最小限に抑えられた高密度に充填された装入物は、磁場が一度に多くの金属に作用することを可能にし、迅速かつ効率的な溶解につながります。

緩い、油っぽい、または湿ったスクラップは非常に非効率的です。エネルギーは、金属を加熱し始める前に、まず汚染物質と水分を燃焼させるために無駄に消費されます。

トレードオフと一般的な落とし穴を理解する

最高の効率を達成するには、長期的なパフォーマンスよりも短期的な利便性を優先する一般的な運用上の落とし穴を避ける必要があります。

耐火物メンテナンスの怠慢

ダウンタイムを避けるために耐火物ライニングを限界まで使い続けるのは、誤った経済です。短期的には労力を節約できるかもしれませんが、ライニングが摩耗するにつれて炉の電気効率は着実に低下し、時間の経過とともに無駄なエネルギーでより多くのコストがかかります。

不適切な装入方法

「とりあえず放り込む」というアプローチは、非効率の主要な原因です。高密度で適切に充填された装入物を確保するために少し余分な時間をかけることで、溶解時間と1トンあたりの全体的なエネルギー消費量を削減し、大きな利益をもたらします。

冷却システムデータの無視

コイルと電源用の水冷システムは、保護のためだけではありません。診断ツールでもあります。それが除去する熱は、システムの電気的および熱的損失の直接的な測定値です。このデータを監視することで、コイルターンの故障など、発生している問題の早期警告を提供できます。

これをプロジェクトに適用する方法

具体的な行動は、主要な運用目標によって導かれるべきです。

- エネルギーコストの削減が主な焦点である場合:力率改善と diligent な耐火物監視を優先し、電気的および熱的な無駄を最小限に抑えます。

- 生産スループットの増加が主な焦点である場合:高密度でクリーンな材料を使用して装入手順を最適化し、溶解サイクル時間を最小限に抑えることに焦点を当てます。

- 溶解品質と一貫性の向上が主な焦点である場合:運用手順を標準化し、電源が各サイクルで一貫したエネルギーを供給することを保証します。

炉を統合されたシステムとして扱うことで、エネルギー損失を生産的な出力に体系的に変えることができます。

要約表:

| 主要分野 | 主要な行動 | 効率への影響 |

|---|---|---|

| 電気システム | コンデンサで力率を改善する | 電気料金のペナルティとI²R損失を削減 |

| 物理的な炉 | 最適な耐火物ライニング厚さを維持する | 熱損失と結合距離を最小限に抑える |

| 運用手順 | 高密度でクリーン、乾燥した装入材料を使用する | 溶解時間と1トンあたりのエネルギーを削減 |

| メンテナンス | 誘導コイルと冷却システムを定期的に点検する | エネルギー漏れを防ぎ、一貫した性能を確保する |

誘導炉の性能を最大限に引き出す準備はできていますか?

KINTEKは、効率的な溶解操作をサポートするラボ機器と消耗品を専門としています。エネルギーコストの削減、生産スループットの向上、溶解品質の改善のいずれに焦点を当てている場合でも、当社の専門知識はシステム全体の最適化に役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様のラボで優れた効率と生産性を達成する方法についてご相談いただけます。

ビジュアルガイド

関連製品

- ラボスケール真空誘導溶解炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空誘導溶解スピニングシステム アーク溶解炉

- 真空熱処理炉および浮上誘導溶解炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)