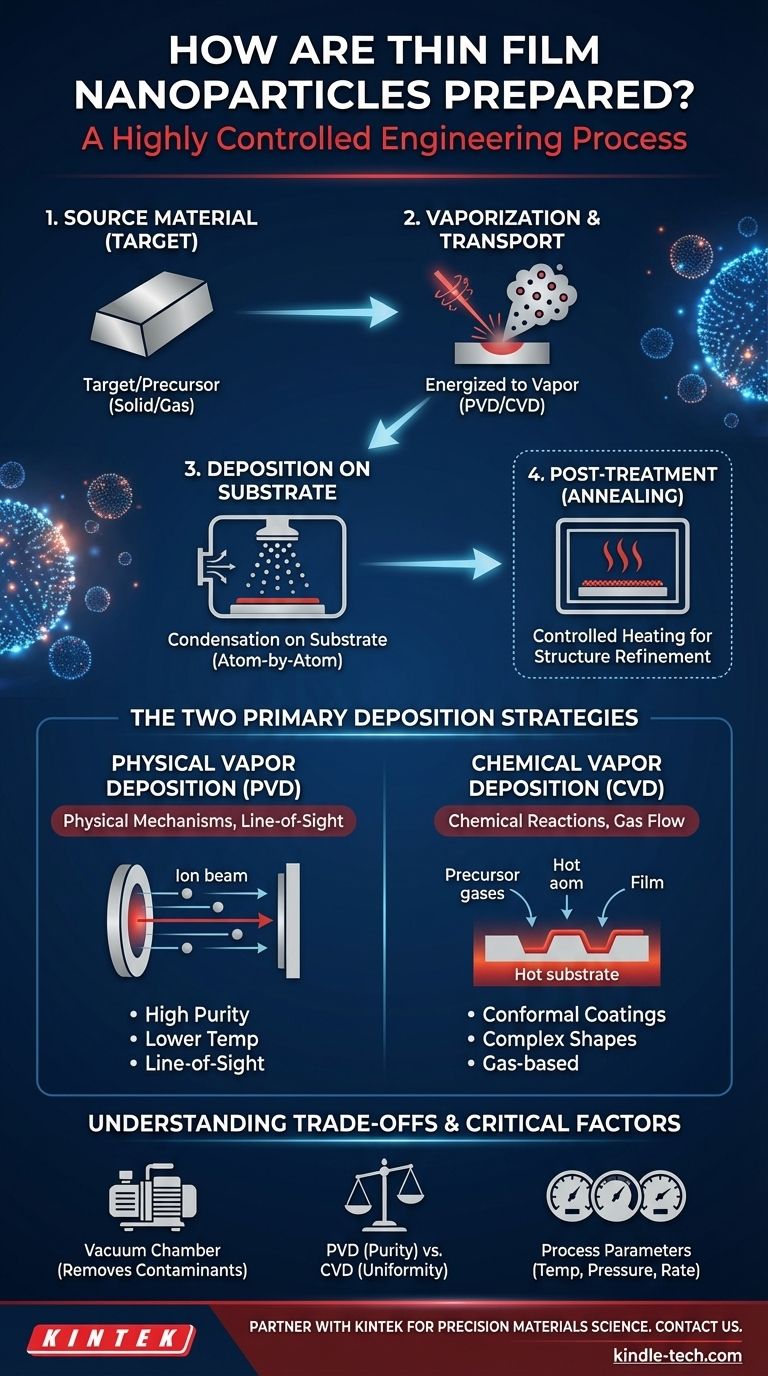

薄膜ナノ粒子の作製は、本質的に高度に制御された3段階のプロセスです。まず、ターゲットとして知られる原料から始まり、これを真空チャンバー内でエネルギーを加えて蒸発させます。この蒸気が基板と呼ばれる表面に輸送され、凝縮して超薄膜を形成します。最後に、この新しく形成された膜は、最終的な構造と特性を洗練させるために、熱処理プロセス、すなわちアニーリングを受けることがあります。

ナノ粒子薄膜の作製は単なるコーティングプロセスではなく、精密に制御されたエンジニアリング作業です。目標は、気体またはプラズマ状態の材料を操作し、特定のナノスケールの特性を持つ固体膜を構築することであり、このプロセスは基本的に物理的手法と化学的手法の2つに大別されます。

薄膜成膜の基礎的なステップ

特定の技術に関わらず、すべての薄膜作製法は論理的な一連の事象に従います。この普遍的なワークフローを理解することが、この技術を習得するための第一歩です。

ステップ1:原料(「ターゲット」)の選択

プロセスは、成膜したい原料から始まります。これはターゲットまたは前駆体と呼ばれます。

この原料の形態は、選択された成膜技術に完全に依存します。高純度の金属の固体ブロック、セラミックの円盤、または特殊な反応性ガスである可能性があります。

ステップ2:材料のエネルギー付与と輸送

これは最も重要な段階であり、ここで異なる技術が大きく分岐します。目標は、原料を基板に到達できる蒸気に変換することです。

これはエネルギーを加えることによって達成されます。方法としては、材料を加熱して蒸発させる、イオンで衝突させて原子を物理的に叩き出す(スパッタリング)、または後で化学的に反応する前駆体ガスを導入するなどがあります。

ステップ3:基板への成膜

真空チャンバー内で、蒸発した材料が基板、つまりコーティングされる物体や表面に到達するまで移動します。

より冷たい基板表面に衝突すると、原子や分子はエネルギーを失い凝縮し、固体層を形成します。この膜は原子層ごとに積み重なり、厳密に制御されたナノ構造を作り出します。

ステップ4:成膜後の処理(アニーリング)

多くの場合、成膜直後の膜は最終的かつ最適な状態ではありません。

注意深く制御された熱処理プロセスであるアニーリングは、膜の結晶性を向上させ、内部応力を低減し、電子特性や光学的特性を強化するためによく使用されます。

2つの主要な成膜戦略

ステップは似ていますが、それらを実行する方法は、物理気相成長法(PVD)と化学気相成長法(CVD)という2つの主要なファミリーに分類されます。

物理気相成長法(PVD)

PVDは、材料蒸気を生成するために純粋に物理的なメカニズムを使用します。これは微視的なサンドブラストプロセスだと考えてください。

エネルギー源(イオンビームなど)が固体ターゲットに衝突し、原子や分子を物理的に叩き出し、それらが直進して基板をコーティングします。これは直線的な(ライン・オブ・サイト)プロセスです。

化学気相成長法(CVD)

CVDは、膜を形成するために化学反応を使用します。前駆体ガスが真空チャンバーに導入されます。

これらのガスは高温の基板表面で反応し、目的の固体材料を副生成物として残し、膜を形成します。ガスの流れに依存するため、CVDは複雑で非平面的な表面を効果的にコーティングできます。

トレードオフの理解

適切な方法を選択するには、成膜環境の固有の制限と要件を理解する必要があります。

真空の決定的な役割

ほぼすべての薄膜成膜は真空チャンバー内で行われます。これは高品質な膜にとって譲れない条件です。

真空は、蒸発した材料と反応して膜に不純物を導入し、その特性を損なう可能性のある空気やその他の汚染物質を除去します。

PVD対CVDの考慮事項

PVDは、多くのCVDプロセスよりも低い温度で、金属やセラミックを含む超高純度材料を成膜できるため、しばしば選択されます。

CVDは、直線的なPVD技術では困難な、複雑な3D形状に対する均一なコンフォーマルコーティングの作成に優れています。

プロセスパラメータが鍵

ナノ粒子膜の最終的な特性は、材料だけでなく、圧力、温度、成膜速度などのプロセスパラメータの直接的な結果によって決定されます。望ましい結果を得るためには、これらの変数を正確に制御することが不可欠です。

目標に合わせた適切な選択

あなたの用途が理想的な成膜戦略を決定します。最終目標を指針として意思決定を行ってください。

- 高純度の金属膜または光学膜が主な焦点の場合: スパッタリングや熱蒸着などのPVD手法は、膜の組成と純度に対して優れた制御を提供します。

- 複雑な形状への均一なコーティングが主な焦点の場合: CVDは、その非直線的(非ライン・オブ・サイト)なガスベースの成膜メカニズムにより、一般的に効果的です。

- 特定の結晶構造が主な焦点の場合: 成膜後のアニーリングは、計画し最適化しなければならない、重要かつ独立したプロセスステップです。

これらの基本原則を理解することで、成膜プロセスを選択および制御し、ナノ粒子の特性が正確に調整された薄膜を設計することが可能になります。

要約表:

| 主要な段階 | 主な目標 | 一般的な方法 |

|---|---|---|

| 1. 原料の準備 | 高純度材料の提供 | 固体ターゲット(PVD)、前駆体ガス(CVD) |

| 2. 蒸発と輸送 | 材料を蒸気にエネルギー付与する | スパッタリング、蒸着(PVD)、ガス反応(CVD) |

| 3. 成膜 | 蒸気を基板上に凝縮させる | 直線的な凝縮(PVD)、表面反応(CVD) |

| 4. 成膜後の処理(アニーリング) | 膜の構造と特性を改善する | 制御された熱処理 |

次世代材料の設計準備はできましたか?

薄膜成膜においては精度が最も重要です。膜の品質は、装置と消耗品の信頼性に直接依存します。KINTEKは、材料科学およびR&Dラボの厳しい要求に応えるため、スパッタリングターゲットやCVD前駆体から真空コンポーネント、アニーリング炉に至るまで、高純度のラボ用装置と消耗品の専門サプライヤーです。

お客様の特定の用途に必要な正確な制御を実現するために、私たちがサポートします。 今すぐ専門家にご連絡 してプロジェクトの要件についてご相談いただき、KINTEKがお客様のイノベーションをどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉