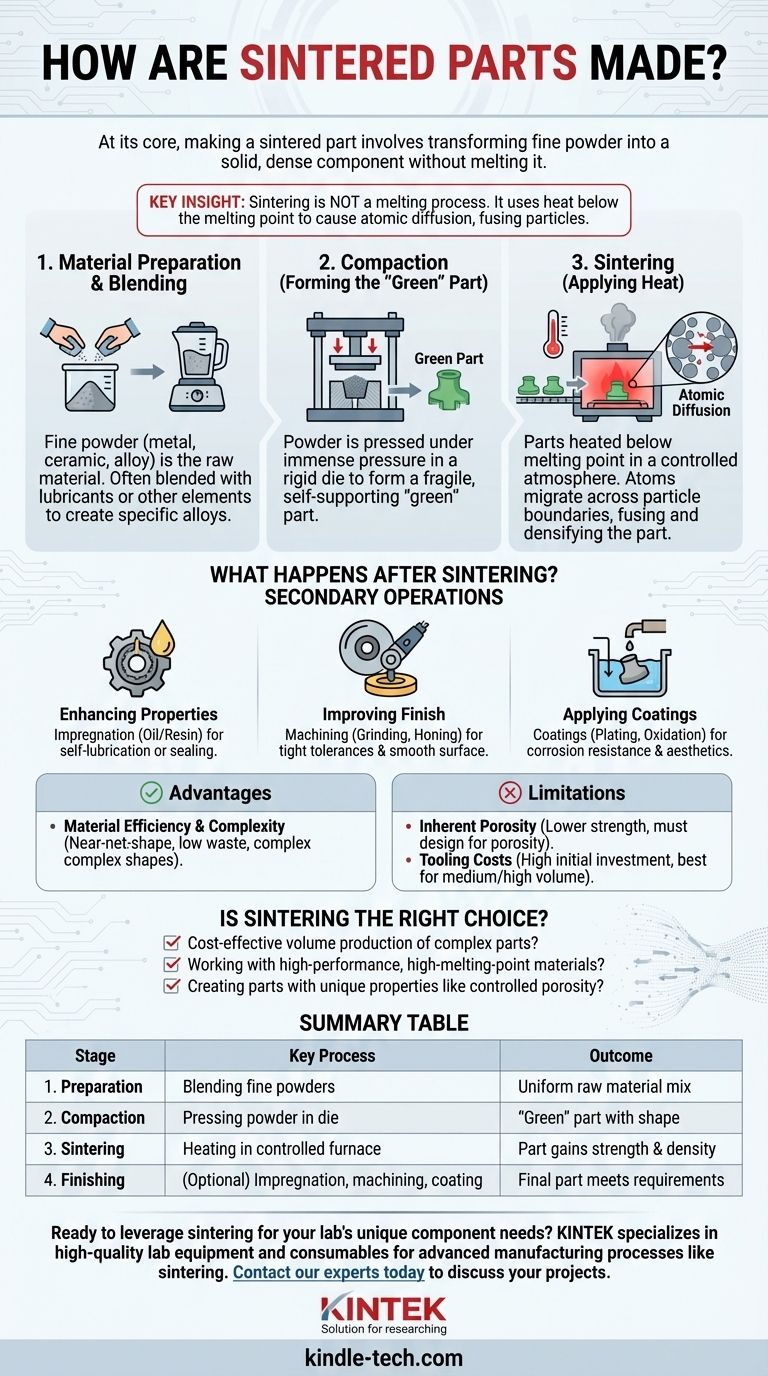

その核心において、焼結部品の製造は、微細な粉末を溶融せずに固体の高密度部品に変えることを含みます。このプロセスは、原材料粉末の混合、高圧下での予備形状への成形、そして制御された炉内でその形状を加熱して粒子を結合させるという3つの主要な段階で構成されます。

重要な洞察は、焼結が溶融プロセスではないということです。代わりに、材料の融点以下の熱を使用して原子を粒子境界を越えて拡散させ、粉末を丈夫でニアネットシェイプの部品に融合させます。これにより、溶融、鋳造、または機械加工が困難な材料にとって理想的な方法となります。

焼結プロセス:段階的な内訳

焼結部品がどのように作られるかを真に理解するためには、粉末冶金(金属の場合)またはセラミック製造プロセスの各段階を見る必要があります。

ステップ1:材料の準備と混合

全プロセスは、常に微細な粉末である原材料から始まります。これは純粋な金属、金属合金、またはセラミック化合物である可能性があります。

この粉末は、しばしば他の元素と混合されます。成形プロセスを改善するために潤滑剤が添加されたり、部品内で特定の合金を直接作成するために異なる金属粉末が混合されたりすることがあります。

ステップ2:成形(「グリーン」部品の形成)

次に、正確に測定された量の混合粉末が、剛性の金型またはモールドに供給されます。

その後、粉末は上下から非常に高い圧力で圧縮されます。これにより、粉末粒子が密接に接触し、「グリーン」部品として知られる、もろいながらも自立する部品が形成されます。このグリーン部品は望ましい形状と寸法を持っていますが、機械的強度は非常に低いです。

ステップ3:焼結(加熱)

グリーン部品は慎重にセラミックトレイに置かれ、制御された雰囲気の高温炉に装填されます。この雰囲気は加熱中の酸化を防ぎます。

部品は材料の融点以下の温度に加熱されます。この高温で、原子拡散のプロセスが発生します。原子が個々の粒子の境界を越えて移動し、互いに融合します。これにより、部品は収縮し、その多孔質の多くが除去され、密度、硬度、強度が劇的に向上します。

焼結後には何が起こるのか?二次加工

炉から出てくる部品は、最終製品ではないことがよくあります。特定の工学的要件を満たすために、幅広い二次および仕上げプロセスが適用されることがあります。

機械的特性の向上

特定の特性を必要とする用途では、焼結部品に含浸処理を施すことができます。オイル含浸は自己潤滑性軸受の作成に一般的であり、樹脂含浸は残存する多孔質を密閉し、部品を耐圧性にするために使用されます。

表面仕上げと精度の向上

焼結はニアネットシェイプの部品を製造しますが、高精度な用途ではさらなる仕上げが必要になる場合があります。研削、ホーニング、ラッピングなどの機械加工プロセスを使用して、非常に厳しい寸法公差と滑らかな表面仕上げを実現できます。セラミックスの場合、これにはしばしば超硬質ダイヤモンド工具が必要です。

保護コーティングの適用

耐食性や美観を向上させるために、焼結金属部品にはコーティングを施すことができます。一般的なプロセスには、亜鉛めっき、ニッケルめっき、クロムめっき、および表面に耐久性のある酸化層を形成する蒸気酸化があります。

焼結のトレードオフを理解する

他の製造プロセスと同様に、焼結には明確な利点と限界があり、特定の用途には適していますが、他の用途には適していません。

主な利点:材料効率と複雑性

焼結は、材料の無駄を最小限に抑えながら、複雑で入り組んだ形状を製造するのに優れています。部品は固体のブロックから機械加工されるのではなく、粉末から構築されるため、非常に効率的なニアネットシェイププロセスです。これは、高価な材料や機械加工が困難な材料にとって特に価値があります。

主な限界:固有の多孔質性

含浸や熱間等方圧プレスなどの二次工程が実行されない限り、焼結部品はある程度の多孔質性を保持します。これにより、鍛造金属や完全に緻密な鋳造品で作られた同等の部品よりも強度が劣る可能性があります。この多孔質性は設計段階で考慮する必要があります。

考慮事項:工具コスト

成形に使用される硬化鋼製の金型は、設計と製造に費用がかかります。この高い初期投資は、焼結が中量から大量生産において最も費用対効果が高いことを意味し、工具コストは何千、何百万もの部品に償却できます。

焼結はあなたのプロジェクトに適した選択肢ですか?

焼結があなたの目標と一致するかどうかを判断するために、これらのガイドラインを使用してください。

- 複雑な部品の費用対効果の高い量産が主な焦点である場合:焼結は、工具の高コストが部品あたりの低価格によって正当化される、何千もの同一の金属部品を作成するための優れた選択肢です。

- 高性能材料の加工が主な焦点である場合:焼結は、非常に高い融点を持つセラミックスや難削金属(タングステンなど)を成形するための唯一の実行可能な方法の1つです。

- 独自の特性を持つ部品の作成が主な焦点である場合:制御された多孔質性とオイル含浸に依存する多孔質フィルターや自己潤滑性軸受のような特殊な用途には、焼結を選択してください。

粉末から完成部品までの全プロセスを理解することで、特定の設計および製造目標を達成するために焼結を自信を持って活用できます。

要約表:

| 段階 | 主要プロセス | 結果 |

|---|---|---|

| 1. 準備 | 微細な金属/セラミック粉末の混合 | 均一な原材料混合物 |

| 2. 成形 | 金型内で粉末を高圧でプレス | 予備形状の「グリーン」部品 |

| 3. 焼結 | 制御雰囲気炉での加熱 | 原子が拡散し、部品が強度と密度を獲得 |

| 4. 仕上げ | (オプション)含浸、機械加工、またはコーティング | 特定の要件を満たす最終部品 |

あなたの研究室の独自の部品ニーズに焼結を活用する準備はできていますか? KINTEKは、焼結のような高度な製造プロセスに不可欠な高品質の実験装置と消耗品の提供を専門としています。新しい材料の開発であろうと、生産のスケールアップであろうと、当社の専門知識は、精度と効率のための適切なツールを確実に提供します。今すぐ当社の専門家にご連絡ください。お客様の研究室の焼結および粉末冶金プロジェクトをどのようにサポートできるかについて話し合いましょう。

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用真空チルト回転管炉 回転管炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)