本質的に、半導体薄膜の作成は、原子レベルでの制御された構築行為です。これらの膜は、材料が基材、つまり基板上に慎重に転写され、数原子の薄さにもなる1つまたは複数の層を構築するプロセスである成膜を使用して作られます。これを達成するために使用される主要な2つの技術ファミリーは、化学気相成長法(CVD)と物理気相成長法(PVD)です。

半導体薄膜を作成する上での根本的な課題は、単に薄い層を作成することだけではありません。完璧で超高純度の構造を構築するために、原子を完璧に配置することです。したがって、製造方法の選択は、特定の材料、必要な純度、および最終デバイスに必要な原子構造の複雑さによって決定されます。

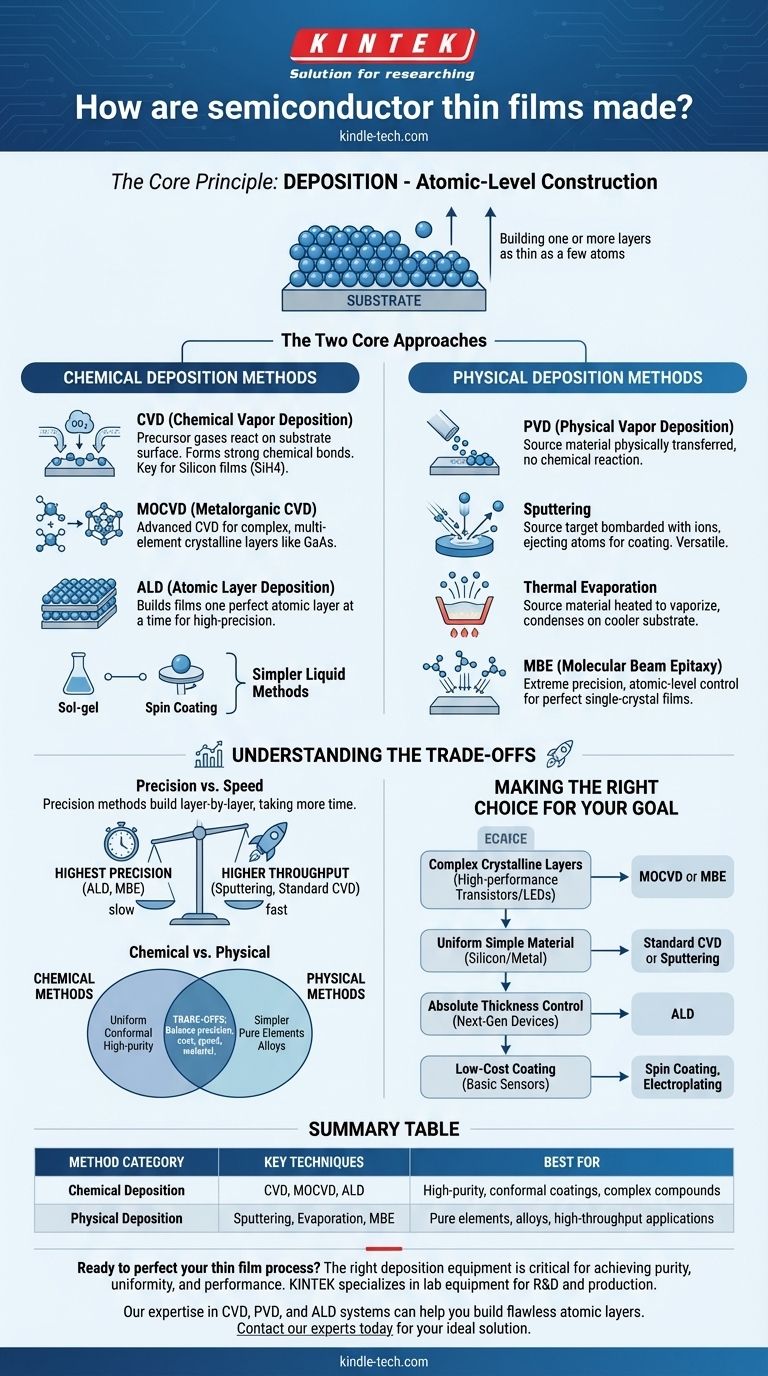

基本原理:成膜

成膜とは?

成膜とは、材料を薄膜として制御された形で合成することです。個々の原子や分子で絵を描くようなものだと考えてください。

目標は、厚さ、化学組成、物理構造を正確に制御しながら、基板上に1層または複数層を構築することです。

なぜそれが中核概念なのか?

コンピューターチップのトランジスタからソーラーパネルの光吸収層まで、半導体デバイスの特性は、その薄膜の品質によって決まります。

わずかな原子の配置ミスやわずかな不純物でも、デバイスの性能を完全に損なう欠陥を生み出す可能性があります。したがって、製造プロセス全体は、完璧で再現性のある成膜のために最適化されています。

2つの主要なアプローチ:化学的 vs 物理的

ほとんどすべての高度な製造技術は、材料を基板上に移動させる方法によって区別される2つのカテゴリに分類されます。

化学的成膜法

化学的方法では、前駆体ガスまたは液体が基板表面で反応し、目的の固体材料を残します。

化学気相成長法(CVD)は、基礎となる技術です。シリコン膜用のシラン(SiH4)などの前駆体ガスが反応炉に導入され、そこで分解して原子が基板上に堆積し、強力な化学結合を形成します。

ガリウムヒ素のようなより複雑な多元素結晶層には、有機金属化学気相成長法(MOCVD)と呼ばれるより高度なバージョンが使用されます。

その他の化学的方法には、一度に1つの完璧な原子層を構築する原子層堆積法(ALD)や、要求の少ないアプリケーション向けのゾルゲル法やスピンコーティングなどのより単純な液体ベースの技術があります。

物理的成膜法

物理的方法では、ソース材料は化学反応なしに物理的に移動され、基板に転写されます。

物理気相成長法(PVD)は、いくつかの主要な技術を含む広範なカテゴリです。

一般的な方法の1つはスパッタリングで、高エネルギーイオンをターゲットに衝突させ、原子を叩き出して基板に付着させます。

もう1つは熱蒸着で、ソース材料(多くの場合ペレットまたは顆粒の形)を真空中で加熱して蒸発させます。これらの蒸発した原子は直線的に移動し、より低温の基板上で凝縮して膜を形成します。

分子線エピタキシー(MBE)のようなより洗練された方法は、原子レベルの制御で材料を堆積させ、完璧な単結晶膜を成長させることで、極めて高い精度を提供します。

トレードオフを理解する

普遍的に優れた単一の方法はありません。選択は、精度、コスト、速度、および特定の材料要件のバランスを取ることを含みます。

化学的 vs 物理的

CVDのような化学的方法は、複雑な表面形状によく適合する均一で化学的に結合した膜の作成に優れています。高純度の化合物半導体を製造するのに理想的です。

スパッタリングのような物理的方法は、純粋な元素や合金を堆積させるのに、より単純で汎用性が高いことがよくあります。ただし、複雑な非平面表面をコーティングするのには効果が低い場合があります。

精度 vs 速度

原子層堆積法(ALD)や分子線エピタキシー(MBE)など、最高の精度を提供する技術は、膜を一度に1つの原子層ずつ構築するため、本質的に低速です。

スパッタリングや標準的なCVDのような高スループットの方法は、原子レベルの完璧さが絶対的な優先事項ではないアプリケーションでは、より高速で経済的です。最終的な選択は、常に電子デバイスの性能要件に依存します。

目標に合った適切な選択をする

アプリケーションの特定のニーズによって、理想的な成膜戦略が決まります。

- 高性能トランジスタやLED用の複雑で高純度の結晶層を作成することが主な焦点である場合: MOCVDまたはMBEは、必要な構造的完璧さを達成するための業界標準です。

- シリコンや金属のような単純な材料の均一な層を堆積させることが主な焦点である場合: 標準的なCVDまたはスパッタリングのようなPVD法は、品質と製造効率の信頼できるバランスを提供します。

- 次世代デバイス向けに原子レベルの精度で厚さを絶対的に制御することが主な焦点である場合: ALDは、比類のない適合性と制御を一度に1層ずつ提供する優れた選択肢です。

- 基本的なセンサーや保護層のような、それほど重要ではないアプリケーション向けの低コストコーティングが主な焦点である場合: スピンコーティングや電気めっきのようなより単純な液体ベースの方法で十分な場合があります。

薄膜の成膜を習得することは、現代のエレクトロニクス産業全体を可能にする基礎的なスキルです。

要約表:

| 方法カテゴリ | 主要技術 | 最適な用途 |

|---|---|---|

| 化学的成膜 | CVD、MOCVD、ALD | 高純度、コンフォーマルコーティング、複雑な化合物 |

| 物理的成膜 | スパッタリング、蒸着、MBE | 純粋な元素、合金、高スループットアプリケーション |

薄膜プロセスを完璧にしたいですか? 適切な成膜装置は、半導体アプリケーションが要求する純度、均一性、性能を達成するために不可欠です。KINTEKは、研究開発および生産ラボの精密なニーズに応えるラボ機器と消耗品を専門としています。CVD、PVD、およびALDシステムに関する当社の専門知識は、完璧な原子層の構築を支援します。今すぐ当社の専門家にお問い合わせください。お客様の特定の要件について話し合い、ラボに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- 物理学におけるCVDの正式名称は何ですか?化学気相成長法のガイド

- 半導体製造における薄膜堆積とは何ですか?原子レベルの精度で先進的なチップを構築する

- 高出力密度プラズマCVDにおいて、基板ステージ冷却システムが重要なのはなぜですか?極限の熱管理をマスターする

- CVD炉とは?精密薄膜コーティングのための究極ガイド

- 化学気相成長(CVD)に必要な装置は何ですか?必須CVDシステムコンポーネントガイド

- CVD法を用いてカーボンナノチューブをどのように作製しますか?制御された合成のためのステップバイステップガイド

- CVDダイヤモンドの形状は?人工的に作られた板状のラボグロウンダイヤモンド

- スパッタリング成膜装置とは何ですか?研究室での薄膜コーティングを極める