物理気相成長(PVD)の核心は、高真空チャンバー内で行われるコーティングプロセスです。この方法には、固体コーティング材料を蒸気に変換し、その蒸気をチャンバーを横断して輸送し、ターゲットとなる物体上に凝縮させて原子または分子レベルで新しい表面層を構築するという3つの基本的なステップが含まれます。この原子レベルの制御こそが、極めて純粋で薄く、高性能な膜の作成を可能にするのです。

重要な点は、PVDが単一の技術ではなく、真空ベースのプロセスのファミリーであるということです。すべてが材料を気化させて高度に制御された薄膜を堆積させるという同じ原理を共有していますが、その蒸気を作成するために異なる方法が使用され、それぞれが特定の用途に独自の利点を提供します。

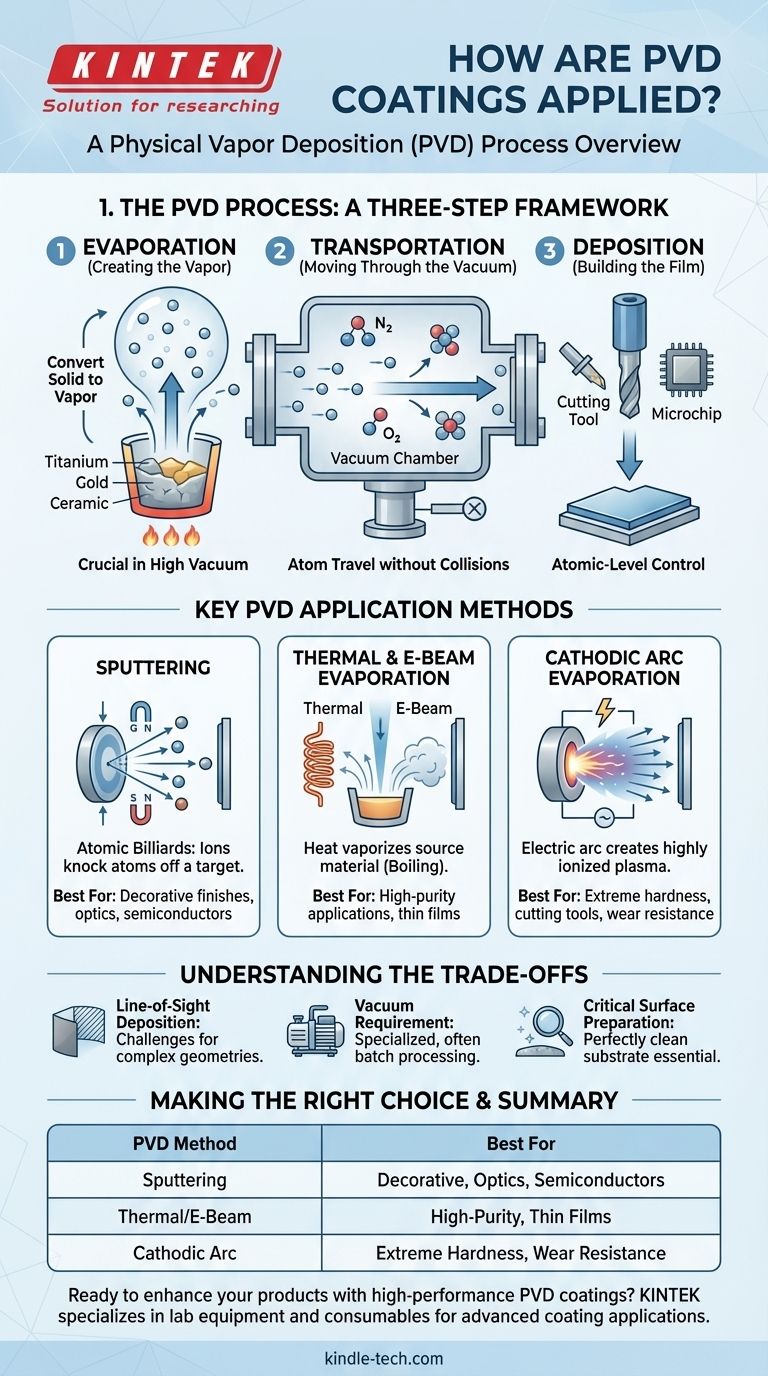

PVDプロセス:3段階のフレームワーク

PVDを理解するには、その3つの普遍的な段階に分けるのが最も簡単です。スパッタリングから蒸発に至るまで、すべてのPVDメソッドはこの真空チャンバー内で同じ基本的な経路をたどります。

ステップ1:蒸発(蒸気の生成)

最初のステップは、チタン、金、セラミックなどの固体原料を気体の蒸気に変換することです。蒸気が空気や他の汚染物質と反応しないようにするために、真空がここで極めて重要になります。

この蒸気を生成するために使用される特定のメソッドが、あるPVD技術を別のPVD技術と区別する主な要因となります。

ステップ2:輸送(真空中の移動)

生成された気化材料は、真空チャンバー内を原料から基板と呼ばれるターゲット物体へと移動します。

真空中の原子や分子が非常に少ないため、蒸気は衝突することなく直線的に移動でき、材料の純粋な移動が保証されます。場合によっては、窒素や酸素などの反応性ガスが導入され、基板表面に窒化チタンなどの化合物コーティングが形成されます。

ステップ3:堆積(膜の構築)

蒸気粒子が基板に到達すると、固体状態に再凝縮します。これにより、物体の表面に薄く、強固に結合した膜が形成されます。

この堆積は原子レベルで行われるため、コーティングの厚さ、密度、構造に対して信じられないほど正確な制御が可能になります。

主要なPVD適用方法

フレームワークは一貫していますが、「蒸発」ステップに使用される方法がプロセスを定義します。望ましいコーティング特性、材料、用途に基づいて、さまざまな方法が選択されます。

スパッタリング

スパッタリングを原子のビリヤードのように考えてください。高エネルギーイオンが原料(「ターゲット」)に照射されます。これらのイオンはキューボールのように働き、ターゲットの表面から原子を叩き出します。

これらの放出された原子はチャンバーを横断して基板上に堆積します。マグネトロンスパッタリングは強力な磁石を使用してターゲット付近の電子を閉じ込め、このプロセスの効率を高めます。

熱蒸着および電子ビーム蒸着

この方法はより直感的で、熱を使用してコーティング材料を「沸騰」させて蒸発させます。これは、水が沸騰して蒸気になるのに似ています。

熱蒸着は電気抵抗加熱素子を使用します。電子ビーム(e-beam)蒸着はより正確で、高真空中で集束された電子ビームを使用して原料を加熱し気化させます。

カソードアーク蒸着

これは高エネルギープロセスであり、強力なアーク放電を使用して原料の表面を叩きます。アークの爆発により、材料の小さな点が気化し、高度にイオン化されたプラズマが生成されます。

このイオン化された蒸気は基板に引き寄せられ、その結果、極めて高密度で強固に密着したコーティングが得られ、切削工具などの高い摩耗が予想される用途に最適です。

トレードオフの理解

PVDは目覚ましい利点を提供しますが、理解しておくべき特定の運用要件と制限があります。

視線(Line-of-Sight)堆積

PVDは主に視線プロセスです。コーティング材料は直線的に移動するため、複雑な内部形状や物体の裏側を均一にコーティングするには、回転させないと困難な場合があります。

ただし、PVDプロセスは、他のいくつかの真空法と比較して、優れた段差被覆性(鋭い角や小さな特徴をコーティングする能力)を提供することがよくあります。

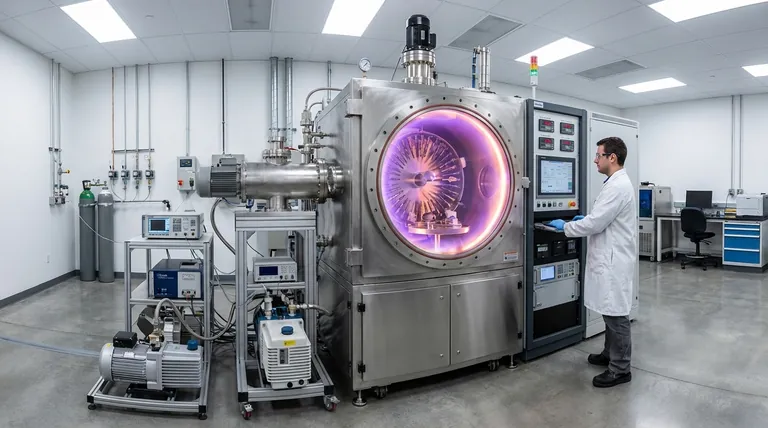

真空要件

プロセス全体を高真空チャンバー内で行う必要があります。これには特殊で高価な装置が必要であり、通常は連続的な流れではなくバッチ処理になります。

重要な表面処理

PVDコーティングが適切に密着するためには、基板の表面が完全にきれいである必要があります。微細なほこりや油などの汚染物質は膜に欠陥を生じさせるため、厳格な事前洗浄プロセスが不可欠です。

目標に応じた適切な選択

適切なPVD法を選択することは、最終製品の耐久性、純度、または美観など、意図された結果に完全に依存します。

- 極度の純度と精度(光学機器、半導体)が主な焦点の場合:膜の厚さと組成に対する精密な制御が可能なため、スパッタリングまたは電子ビーム蒸着が好ましい方法です。

- 最大の硬度と耐摩耗性(切削工具、産業部品)が主な焦点の場合:カソードアーク蒸着は、最も高密度で耐久性があり、密着性の高いコーティングを作成するための最良の選択肢となることがよくあります。

- 装飾的および保護的仕上げ(ジュエリー、備品、消費財)が主な焦点の場合:スパッタリングは、金や窒化チタンなどの幅広い色や材料を適用するために非常に多用途で費用対効果が高いです。

これらの基本原則を理解することで、特定の性能および美観の目標を達成するために、正確なPVD技術を効果的に選択できます。

要約表:

| PVD法 | 主要原理 | 最適用途 |

|---|---|---|

| スパッタリング | 原子のビリヤード:イオンがターゲットから原子を叩き出す | 装飾仕上げ、光学機器、半導体 |

| 熱/電子ビーム蒸着 | 熱が原料を気化させる | 高純度用途、薄膜 |

| カソードアーク蒸着 | アーク放電が高度にイオン化されたプラズマを生成 | 極度の硬度、切削工具、耐摩耗性 |

高性能PVDコーティングで製品を強化する準備はできましたか? KINTEKは、高度なコーティング用途向けのラボ機器および消耗品の専門企業です。耐摩耗工具、精密光学機器、装飾仕上げの開発に関わらず、当社の専門知識とソリューションが優れた結果の達成を支援します。貴社の特定のニーズについて話し合い、研究室の成功をどのようにサポートできるかを知るために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器