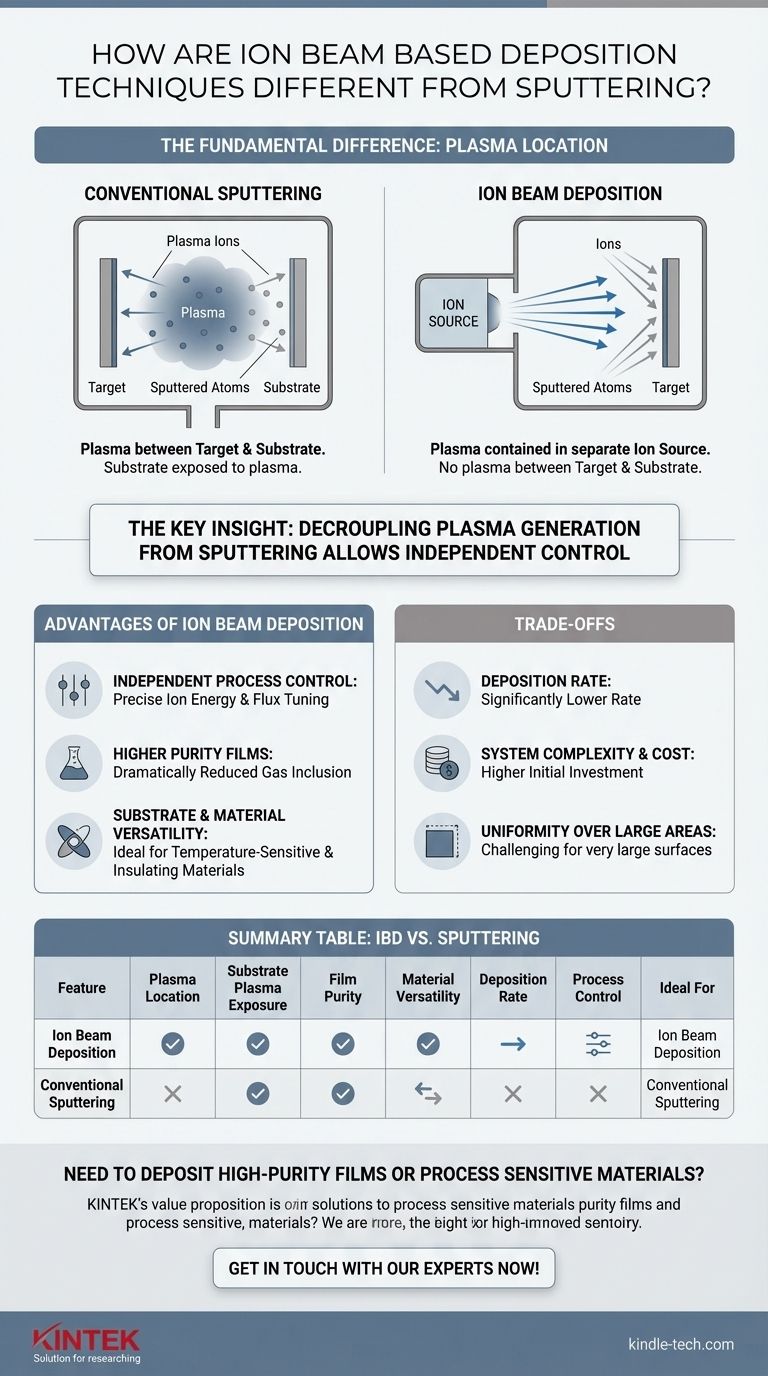

イオンビーム成膜と従来のスパッタリングの根本的な違いは、プラズマの位置にあります。従来のマグネトロンスパッタリングでは、材料源(ターゲット)とコーティングされる物体(基板)の間の空間で直接プラズマが生成され、維持されます。対照的に、イオンビーム成膜は、分離された密閉されたイオン源内でプラズマを生成し、そのイオン源が制御されたイオンビームをターゲットに照射します。このプラズマ源と成膜環境の意図的な分離が、より高度なプロセス制御を可能にする決定的な特徴です。

重要な洞察は、イオン源をターゲットと基板から分離することで、イオンビーム成膜がプラズマ生成をスパッタリングプロセスから切り離すことです。これにより、イオンエネルギーとフラックスを独立して制御できるようになり、より高純度の膜が得られ、従来のスパッタリング方法では対応できない敏感な材料や非導電性材料を処理できるようになります。

核心的なメカニズム:プラズマの位置がすべて

これら2つの技術の実際的な意味を理解するためには、まずそれぞれの動作原理を根本的なレベルで検証する必要があります。この核心的な区別が、薄膜が成長する環境全体を決定します。

従来のスパッタリングの仕組み

典型的なマグネトロンスパッタリングシステムでは、チャンバーはアルゴンなどの不活性ガスで満たされています。ターゲットと基板の間に強い電場と磁場が印加され、この空間でプラズマが点火され、閉じ込められます。

このプラズマからの正に帯電したアルゴンイオンが負に帯電したターゲットに加速されます。この高エネルギー衝突により、ターゲット材料から原子が物理的に放出(「スパッタ」)され、これらの原子はプラズマを通過して基板上に薄膜として堆積します。基板はこのプラズマ環境に継続的に曝されます。

イオンビームスパッタ成膜(IBSD)の仕組み

イオンビームスパッタ成膜は、このプロセスを完全に再構築します。プラズマは、イオン源と呼ばれる別個のハードウェア内で完全に生成され、閉じ込められます。

このイオン源は、内部プラズマからイオンを抽出し、明確に定義された集束ビームとして加速します。このビームは高真空チャンバーを通過してターゲットに衝突します。スパッタされた原子は、妨げられることなく基板に到達します。決定的に重要なのは、ターゲットと基板の間にプラズマがないことです。

決定的な分離

この分離が、IBSDのほぼすべての利点の源です。基板はプラズマに曝されることはなく、ターゲットからスパッタされる中性原子の流れにのみ曝されます。これにより、膜の成長にとって、はるかにクリーンで制御された環境が生まれます。

イオンビーム成膜の主な利点

イオン源を成膜チャンバーから分離することによって得られる制御は、従来のスパッタリングに比べていくつかの明確な利点をもたらします。

独立したプロセス制御

イオン源は独立したモジュールであるため、イオンエネルギー(ビーム電圧)とイオンフラックス(ビーム電流)を正確かつ個別に制御できます。これにより、ターゲットに供給されるエネルギーを綿密に微調整でき、その結果、膜の密度、応力、化学量論などの特性に直接影響を与えます。

より高純度の膜

マグネトロンスパッタリングでは、基板が高圧の不活性ガスプラズマに浸されます。これにより、スパッタガスの一部が成長中の膜に埋め込まれる(「混入」する)ことは避けられません。IBSDは、基板の近くにプラズマがない高真空下で動作するため、スパッタガスの混入が劇的に減少し、より純粋で高品質な膜が得られます。

基板と材料の多様性

プラズマへの直接曝露がないため、IBSDは、プラズマ加熱によって損傷を受ける可能性のあるポリマーなどの熱に敏感な基板のコーティングに最適です。さらに、ターゲットがプラズマを維持するために電気的バイアスを必要としないため、IBSDは導電性材料と非導電性(絶縁性)材料の両方に同様に効果的であり、標準的なDCマグネトロンスパッタリングに比べて大きな利点となります。

トレードオフの理解

すべての状況で優れた技術はありません。これらの方法のどちらを選択するかは、それらの実用的な限界を認識する必要があります。

成膜速度

マグネトロンスパッタリングの主な利点は、著しく高い成膜速度です。高密度のプラズマとターゲットの近接性により、はるかに速い膜成長が可能になり、速度が最優先される高スループットの工業生産には好ましい方法です。

システムの複雑さとコスト

イオンビームシステムは本質的に複雑です。洗練された高価なイオン源と、関連する電源および制御電子機器が必要です。これにより、より単純なマグネトロンスパッタリングのセットアップと比較して、初期設備コストが高くなり、メンテナンスがより複雑になる可能性があります。

広い領域での均一性

IBSDは優れた制御を提供しますが、非常に広い基板領域にわたって高い均一性のあるコーティングを達成することは、適切に設計されたマグネトロンスパッタリングシステムよりも困難な場合があります。大きな平面マグネトロンスパッタリングターゲットからのスパッタリングは、広い領域での均一性を達成するためのより直接的な方法であることがよくあります。

用途に応じた適切な選択

イオンビーム成膜と従来のスパッタリングのどちらを使用するかという決定は、特定のプロジェクトの優先順位によって完全に左右されます。

- 高スループット生産とコスト効率が主な焦点である場合:成膜速度が高く、システムが単純であるため、従来のマグネトロンスパッタリングがほぼ常に優れた選択肢です。

- 高純度で緻密な膜を、特性を正確に制御して作成することが主な焦点である場合:特に高度な光学コーティング、敏感な基板、または研究用途には、イオンビームスパッタ成膜が決定的な選択肢です。

- 絶縁性または誘電性ターゲット材料から成膜することが主な焦点である場合:イオンビーム成膜は堅牢なソリューションを提供しますが、RFマグネトロンスパッタリングも考慮すべき一般的な代替手段です。

最終的に、適切な技術を選択するには、イオンビーム法の比類ない制御と、プロジェクトの特定の品質、材料、およびスループットの要求を一致させる必要があります。

要約表:

| 特徴 | イオンビーム成膜 | 従来のスパッタリング |

|---|---|---|

| プラズマの位置 | 独立したイオン源 | ターゲットと基板の間 |

| 基板のプラズマ曝露 | なし | あり |

| 膜の純度 | 高い(ガス混入が少ない) | 中程度(ガス混入がある) |

| 材料の多様性 | 導体および絶縁体 | 主に導体(DC) |

| 成膜速度 | 低い | 高い |

| プロセス制御 | 独立したイオンエネルギー/フラックス | 結合されたパラメータ |

| 理想的な用途 | 高純度膜、敏感な基板 | 高スループット生産 |

高純度膜を成膜したり、敏感な材料を処理する必要がありますか?

KINTEKは、お客様の特定の成膜課題に対応するため、イオンビームおよびスパッタリングシステムを含む高度な実験装置を専門としています。当社の専門知識により、研究用であろうと生産用であろうと、優れた膜品質のための適切なソリューションを確実に提供します。

今すぐお問い合わせください。お客様のプロジェクトについて話し合い、当社のオーダーメイドソリューションがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿