セラミックスの焼結は、その核心において、圧縮された粉末を固体の緻密な物体に変える高温プロセスです。 これは、材料を溶融させるのではなく、熱を利用して個々の粒子を融合させ、それらの間の空隙を取り除くことによって達成されます。このプロセスが、セラミックスに特徴的な強度、硬度、安定性を与えるものです。

焼結は、根本的に原子レベルのエンジニアリングプロセスです。材料の融点以下の注意深く制御された熱を利用して、原子を粒子間で移動させ、効果的にそれらを特定の望ましい特性を持つ強固な一体構造へと溶接します。

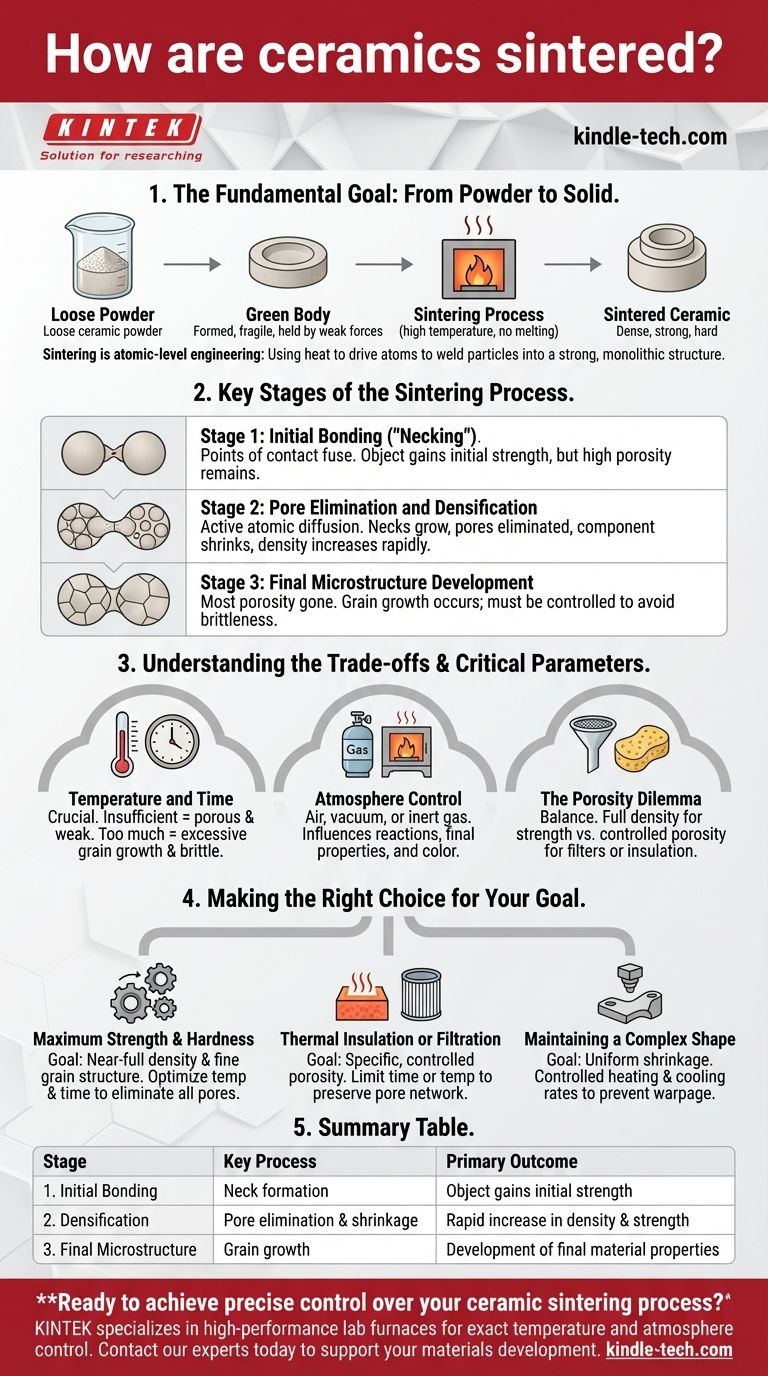

基本的な目標:粉末から固体へ

緩い粉末から高性能なセラミックス部品への道のりは、焼結プロセスによって定義されます。これは、脆い成形体を耐久性のある最終製品に変換する重要なステップです。

出発点:「成形体(グリーンボディ)」

焼結の前に、セラミックス粉末はプレスや鋳造などの方法で目的の形状に成形されます。この初期の脆い物体は「成形体(グリーンボディ)」として知られています。適切な形状を持っていますが、粒子が弱い力でしか結合していないため、意味のある機械的強度はありません。

駆動力:熱と原子拡散

成形体が炉内で加熱されると、セラミックス粒子内の原子は熱エネルギーを獲得します。このエネルギーにより、原子は隣接する粒子の境界を越えて移動、つまり拡散することができます。この原子の動きが焼結の原動力となります。

結果:緻密化と収縮

原子が隙間を埋め、粒子間に結合を形成するために移動するにつれて、空隙(気孔)は収縮し、徐々に排除されます。これにより、部品全体が収縮し、著しく緻密になります。この緻密化が、最終的なセラミックス部品に強度、硬度、その他の重要な特性を付与します。

焼結プロセスの主要な段階

焼結は単一の出来事ではなく、それぞれがセラミックスの最終的な微細構造に貢献する明確な段階を経て進行します。

段階1:初期結合(「ネック形成」)

加熱の初期段階では、個々の粒子間の接触点が融合し始めます。これにより、粒子間に小さな橋、つまり「ネック」が形成されます。物体はいくらか強度を獲得し始めますが、気孔率はまだ非常に高いです。

段階2:気孔の排除と緻密化

温度と時間が増加するにつれて、原子拡散ははるかに活発になります。粒子間のネックは大きくなり、粒子の中心をより近づけます。これは、気孔が排除され、部品が収縮し、密度が急速に増加する主要な段階です。

段階3:最終的な微細構造の発達

最終段階では、ほとんどの気孔が除去されています。主要なプロセスは結晶粒成長となり、より小さな結晶粒が結合してより大きなものになります。この段階は慎重に制御する必要があります。過度の結晶粒成長は、最終的なセラミックスを脆くすることがあるためです。

トレードオフと重要なパラメータの理解

セラミックスで望ましい特性を達成することは自動的ではありません。焼結プロセスを正確に制御する必要があります。結果は、いくつかの重要な変数のバランスを取った直接の結果です。

温度と時間:バランスの取れた行為

最も重要なパラメータは温度と時間です。不十分な熱や時間は、多孔質で弱い部品をもたらします。しかし、過度の熱や時間は、過度の結晶粒成長につながり、セラミックスを脆くする可能性があります。理想的なサイクルは、最適な最終結晶粒サイズで最大の緻密化を達成するように設計されています。

雰囲気制御

炉内のガス雰囲気(例:空気、真空、またはアルゴンなどの不活性ガス)は、結果に大きく影響する可能性があります。不要な化学反応を防いだり、特定の反応を促進したりすることができ、材料の最終的な特性や色に直接影響を与えます。

気孔率のジレンマ

すべての気孔を除去することが目標とされることが多いですが、フィルターや断熱材などの用途では、制御されたレベルの気孔率が望ましい場合があります。焼結サイクルを専門的に制御することで、製造業者は特定の目標密度を達成するために、プロセスを正確な時点で停止することができます。

目標に合わせた適切な選択

焼結プロセスを制御することで、特定の用途に合わせたセラミックスを設計することができます。プロセスの焦点は、最終部品の主要な目標によって変化します。

- 最大の強度と硬度に焦点を当てる場合:目標は、温度と時間を最適化して、実質的にすべての気孔を除去することにより、ほぼ完全に緻密で微細かつ均一な結晶粒構造を達成することです。

- 断熱またはろ過に焦点を当てる場合:目標は、焼結時間または温度を慎重に制限して、相互接続された気孔のネットワークを維持することにより、特定の制御されたレベルの気孔率を達成することです。

- 複雑な形状の維持に焦点を当てる場合:目標は、注意深く制御された加熱および冷却速度を使用して、部品が均一に収縮し、反りや応力亀裂を防ぐことです。

最終的に、焼結プロセスを習得することが、先進セラミックス材料の広大な可能性を解き放つ鍵となります。

要約表:

| 段階 | 主要プロセス | 主な結果 |

|---|---|---|

| 1. 初期結合 | 粒子間のネック形成 | 物体が初期強度を獲得 |

| 2. 緻密化 | 気孔の排除と収縮 | 密度と強度の急速な増加 |

| 3. 最終微細構造 | 結晶粒成長 | 最終的な材料特性の発達 |

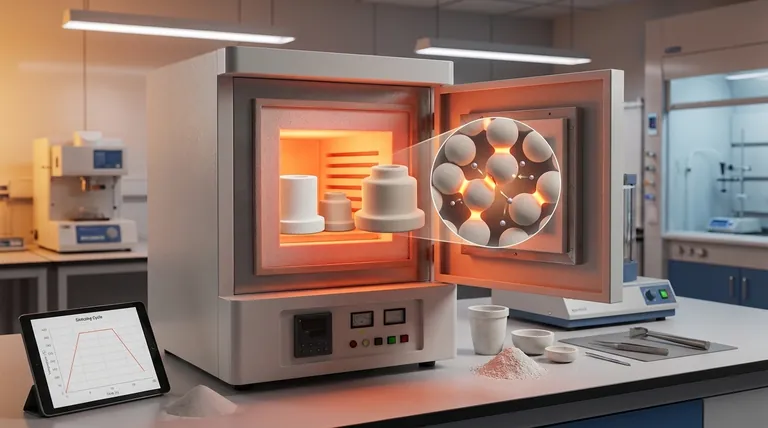

セラミックス焼結プロセスを正確に制御する準備はできていますか? KINTEKは、正確な温度と雰囲気制御のために設計された高性能ラボ用炉と消耗品を専門としています。強度を最大化するための最大密度を目指す場合でも、ろ過のための制御された気孔率を目指す場合でも、当社の機器は研究室が必要とする信頼性と精度を提供します。今すぐ専門家にお問い合わせください。材料開発をどのようにサポートできるかについてご相談ください。

ビジュアルガイド