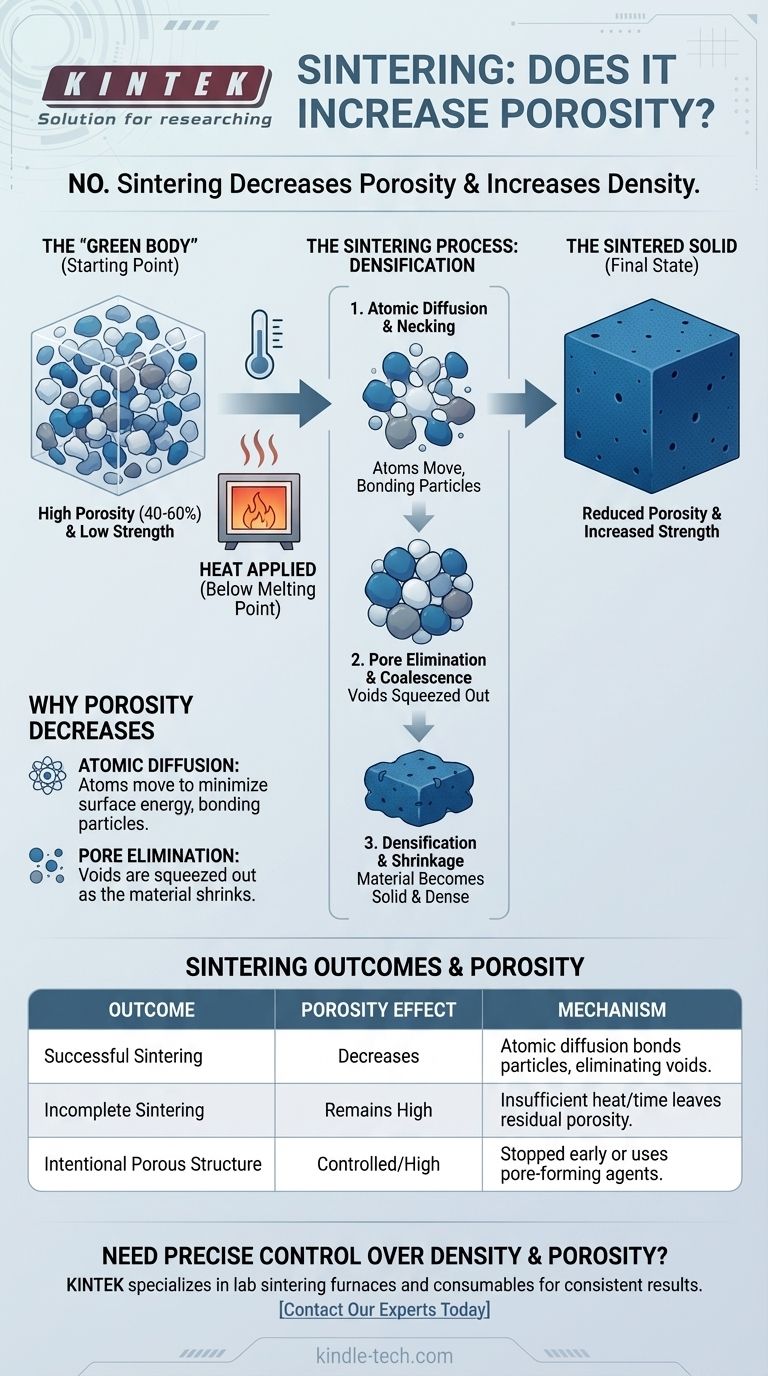

それどころか、焼結プロセスの基本的な目的は、材料の多孔性を減少させ、密度を増加させることです。これは、グリーン体として知られる多孔質の個々の粒子の集合体を、材料の融点未満の熱を加えて、固体の凝集した塊に変換します。このプロセスにより、粒子が融合し、それらの間の空隙が体系的に除去されます。

焼結は本質的に緻密化のプロセスです。多孔性を増加させるのではなく、熱エネルギーを使用して原子拡散を促進し、粒子を結合させ、材料の多孔性を定義する空隙を閉じることによって、それを減少させます。

焼結の目標:粉末から固体へ

焼結がなぜ多孔性を減少させるのかを理解するには、まず出発材料を視覚化する必要があります。このプロセスは固体のブロックからではなく、緩く圧縮された粉末、すなわち「グリーン体」から始まります。

「グリーン体」:多孔性の高い出発点

グリーン体は、粉末を所望の形状にプレスすることによって形成される、初期の未焼結部品です。この部品は機械的に弱く、高い多孔性が特徴であり、総体積の40%から60%が空隙で構成されていることがよくあります。

メカニズム:原子拡散

加熱されると、隣接する粒子の表面上の原子が移動可能になります。それらは粒子境界を越えて移動、すなわち拡散し始めます。この移動が焼結の原動力となります。

材料は融解して流れるのではなく、表面エネルギーを最小限に抑えるために原子スケールで移動します。最も低いエネルギー状態は、広大な表面積を持つ個々の粒子の集合体ではなく、単一の密な固体です。

ネック形成:融合の第一段階

焼結の観察可能な最初の段階はネック形成と呼ばれます。粒子が接触する点で、拡散により固体の小さな橋渡し、すなわち「ネック」が形成されます。これらのネックが成長するにつれて、粒子の中心を互いに引き寄せます。

細孔の除去と緻密化

ネックが拡大するにつれて、粒子間の小さな個々の空隙が合体し、拡散する原子によって徐々に満たされます。空隙は効果的に構造から押し出されます。

この細孔の除去により、部品全体が収縮し、より密になります。多孔性の減少は、密度、強度、その他の機械的特性の向上に直接関連しています。

焼結が失敗するように見える場合

目標は常に多孔性を減少させることですが、特定の条件や現象が焼結の有効性を制限したり、ごくまれに新しい空隙を生成したりすることがあります。これらを理解することがプロセス制御の鍵となります。

不完全焼結

焼結部品が多孔性のまま残る最も一般的な理由は、単に焼結が不完全であることです。温度が低すぎるか、時間が短すぎると、拡散プロセスが完了せず、残留多孔性のネットワークが残ります。これは初期状態からの多孔性の増加ではありませんが、多孔性を排除できていないことを意味します。

ガスの閉じ込め

焼結が進むにつれて、細孔は収縮します。細孔が完全に除去される前に表面から隔離されると、内部に閉じ込められたガス(空気や大気ガスなど)が加圧される可能性があります。この内部圧力は焼結力に逆らい、細孔が完全に閉じるのを妨げることがあります。

カークエンドルフ効果(特殊なケース)

拡散速度が大きく異なる複数の金属から作られた合金では、カークエンドルフ効果と呼ばれる現象が発生することがあります。ある種の原子が、原子が拡散して戻るよりも速く別の粒子に拡散する可能性があります。この不均衡は新しい空隙の形成につながる可能性がありますが、これは焼結の一般的な結果ではなく、特定の冶金現象です。

トレードオフの理解

最終的な多孔性を制御するには、いくつかの主要なプロセスパラメータのバランスを取る必要があります。最大の密度を追求することが常に最適な戦略とは限りません。

温度と時間

これらは主要な操作レバーです。より高い温度とより長い保持時間は、より多くの原子拡散を促進し、多孔性の低下につながります。ただし、限界があります。

粒子サイズと分布

より微細で均一な粉末は、焼結に対するより大きな駆動力をもたらし、より効率的に充填されます。これにより、初期多孔性が低くなり、最終的な微細構造がより均一になり、高密度を達成しやすくなります。

粒成長のリスク

高温で過剰な時間をかけると、過焼結につながる可能性があります。これにより多孔性は排除されるかもしれませんが、材料の微視的な粒子が過度に大きく成長します。大きな粒子は、靭性や疲労耐性などの機械的特性を著しく低下させ、部品を脆くします。

目的の多孔性の達成

「適切な」多孔性の量は、用途によって完全に異なります。焼結をマスターすることは、特定の目標を達成するためにそれを制御する方法を学ぶことを意味します。

- 最大の密度と強度を主な焦点とする場合: 微細で均一な粉末を使用し、過度の粒成長を引き起こすことなく細孔を閉じるために、温度と時間を注意深く最適化します。

- 多孔質構造の作成を主な焦点とする場合(例:フィルターや生体医療インプラント): より大きく不規則な粒子を使用するか、焼結プロセスを意図的に早期に停止するか、加熱中に燃え尽きて意図的な開いた細孔のネットワークを残す「細孔形成剤」を混合します。

- 予期せぬ多孔性のトラブルシューティングを行う場合: まず、焼結温度と雰囲気が正しいことを確認します。次に、原料を分析します。不均一な粒子サイズは、不均一な緻密化の一般的な原因です。

結局のところ、焼結をマスターすることは、原子輸送を制御して、正確に設計された微細構造を達成することです。

要約表:

| 焼結結果 | 多孔性への影響 | 主要なメカニズム |

|---|---|---|

| 焼結の成功 | 減少 | 原子拡散が粒子を結合させ、空隙を除去する。 |

| 不完全焼結 | 高いまま | 不十分な熱/時間が残留多孔性を残す。 |

| 意図的な多孔質構造 | 制御された/高い | プロセスを早期に停止するか、細孔形成剤を使用する。 |

材料の密度と多孔性について正確な制御が必要ですか?

焼結プロセスは、用途が要求する機械的特性を達成するために極めて重要です。最大の強度を目指す場合でも、特定の多孔質構造を目指す場合でも、KINTEKのラボ用焼結炉と消耗品に関する専門知識が、プロセスの最適化を支援します。

私たちは、材料科学と開発に焦点を当てた研究所向けに、信頼性の高い機器と専門的なサポートの提供を専門としています。一貫した高品質の結果を達成するために、私たちがお手伝いさせてください。

ビジュアルガイド