はい、鋳造プロセスは材料の特性を根本的に変化させます。合金の化学組成は同じままであっても、溶融金属を鋳型に固化させる方法が、独自の内部構造、すなわち微細構造を生み出します。この微細構造—材料の内部結晶のサイズ、形状、配列—が、強度、延性、疲労耐性を含む機械的性能を最終的に決定します。

重要な点は、材料の特性は化学組成だけでなく、製造履歴によっても決まるということです。鋳造は、鍛造品や機械加工品とは根本的に異なる微細構造を作り出し、エンジニアリング上のトレードオフの異なるセットにつながります。

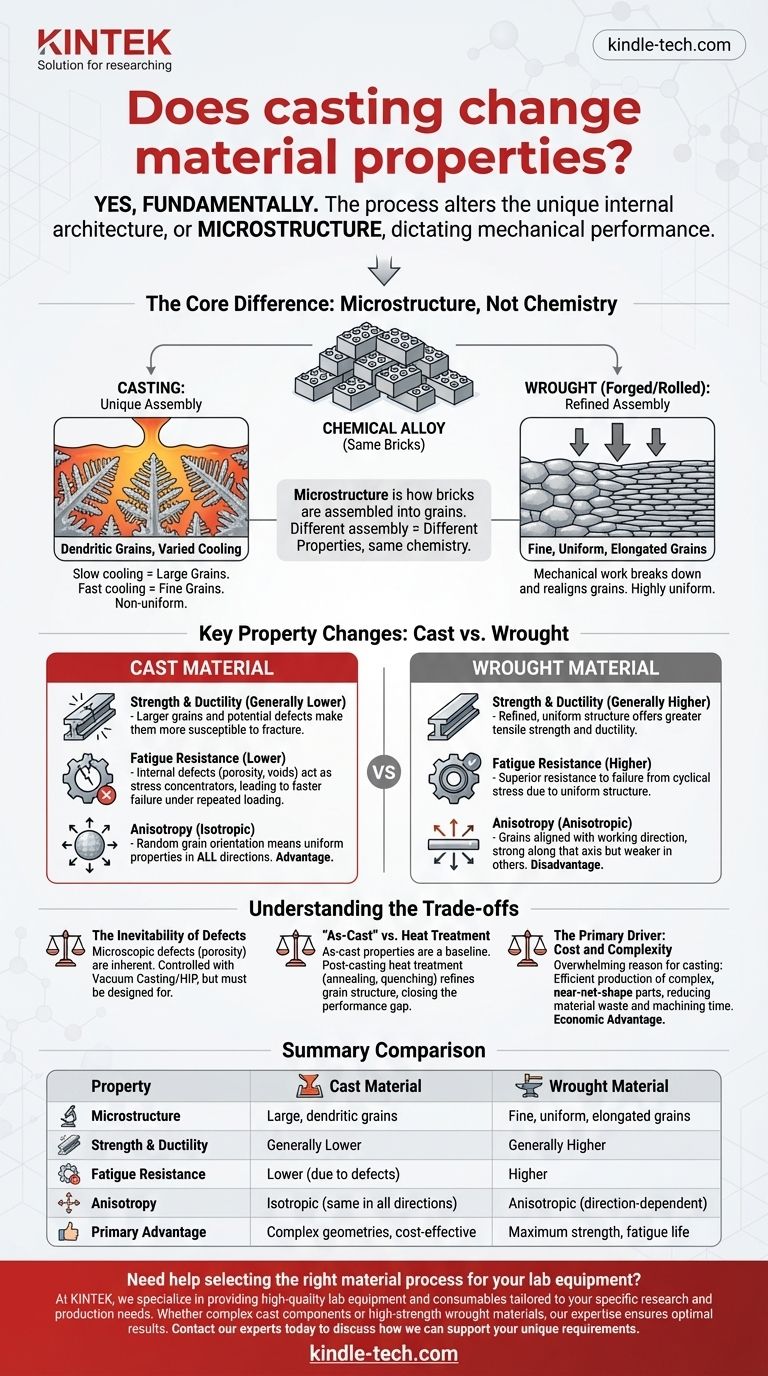

核心的な違い:化学組成ではなく微細構造

鋳造部品と展伸材(鍛造、圧延、押出)部品の違いは、それらの内部の結晶粒構造にあります。これは把握すべき最も重要な概念です。

微細構造とは何か?

材料の原子を個々のレゴブロックと考えてください。化学合金は、持っているブロックの集まりです。微細構造は、それらのブロックが結晶と呼ばれるより大きな構造にどのように組み立てられるかです。同じブロックを使っていても、異なる組み立て方をすると、最終的なオブジェクトは異なります。

鋳造が微細構造を形成する方法

鋳造中、溶融金属は冷却して固化します。このプロセスは均一ではありません。結晶(粒と呼ばれる)が形成され成長し始め、しばしば樹枝状のパターンをとります。

冷却速度は非常に大きな影響を与えます。ゆっくりとした冷却はこれらの粒が非常に大きく成長することを許容しますが、速い冷却はより微細で小さな結晶構造をもたらします。このばらつきは単一の鋳造部品全体で発生し、表面は内部よりも速く冷却されます。

展伸材と鋳造微細構造の比較

鍛造鋼棒のような展伸材は鋳造インゴットとして始まりますが、その後、巨大な圧力で機械的に加工されます。このプロセスにより、大きく不均一な鋳造粒が破壊され、非常に微細で均一かつ細長い構造に再配列されます。この洗練された微細構造こそが、展伸材がしばしばより強くなる主な理由です。

鋳造材と展伸材の主な特性変化

これらの微細構造の違いにより、同じ合金でも、鋳造されたか展伸されたかによって異なる特性を示します。

強度と延性

一般的に、鋳造材料は同等の展伸材と比較して、引張強度と延性が低くなります。鋳造品における大きな粒径と微細な欠陥の可能性により、荷重下での破壊に対してより感受性が高くなります。

疲労耐性

これは決定的な違いです。疲労とは、繰り返し荷重とアンロードのサイクルによる破壊です。鋳造品は、ポロシティ(微細なガス気泡)や内部の凝縮空隙といった内部欠陥の固有の可能性があるため、疲労耐性が低くなることがあります。これらの欠陥は応力集中源として機能し、亀裂が容易に発生・成長する起点となります。

異方性(方向性特性)

これは鋳造が明確な利点を持つ分野です。鋳造品の粒は比較的ランダムな配向で形成・成長するため、最終的な部品は通常等方性—すべての方向で同じ強度と特性を持ちます—になります。

対照的に、展伸材は異方性です。その粒は加工方向に沿って整列しているため、その軸方向には非常に強いですが、他の方向では弱くなります。

トレードオフの理解

鋳造を選択することは、劣った特性を受け入れることではなく、他の分野で大きな利点を得るために意図的なエンジニアリング上のトレードオフを行うことです。

欠陥の必然性

最新の鋳造プロセスは高度に制御されていますが、液体金属を固化させるプロセスには微細な欠陥のリスクが内在しています。高品質の鋳造所では、真空鋳造や熱間等方圧プレス(HIP)などの技術を使用してこれらの問題を最小限に抑えますが、その可能性は常に存在し、設計で考慮する必要があります。

「鋳放し」状態と熱処理

金型から出た直後の部品の特性(「鋳放し」状態)は単なる基準値にすぎません。焼なまし、正規化、または焼入れ焼戻しなどの鋳造後の熱処理はほぼ常に行われます。これらのプロセスは結晶粒構造を洗練させ、内部応力を解放し、材料の強度と靭性を劇的に向上させることができ、多くの場合、展伸材との性能差を埋めます。

主な推進要因:コストと複雑性

鋳造を選択する圧倒的な理由は、複雑なニアネットシェイプ部品を効率的に製造できる能力です。エンジンブロックやバルブボディのような複雑な形状を、金属の塊から機械加工するよりも、鋳造によって作成する方がはるかに安価で迅速です。これにより材料の無駄と後続の機械加工時間が削減され、大きな経済的利点が得られます。

アプリケーションに最適な選択をする

鋳造材または展伸材を使用する決定は、プロジェクトの特定の要求に完全に依存します。普遍的に「より良い」選択肢はなく、目標にとって正しい選択肢があるだけです。

- 最大の強度と疲労寿命が主な焦点である場合: 航空機のコネクティングロッドや高性能クランクシャフトなど、高い周期的応力を受ける重要なコンポーネントの場合、鍛造された展伸材が通常、より優れた選択肢となります。

- 複雑なジオメトリとコスト削減が主な焦点である場合: 複雑な内部通路や複雑な外部形状を持つ部品(ポンプハウジングやマニホールドなど)の場合、鋳造がほぼ常に最も経済的で実用的なソリューションです。

- 均一で多方向の特性が主な焦点である場合: 多くの方向から複雑な荷重を受けるコンポーネントの場合、鋳造品の等方性は大きな設計上の利点となり得ます。

製造プロセスが材料の内部構造をどのように形成するかを理解することで、単なる「より強いか弱いか」の比較を超えて進み、性能、複雑性、コストのバランスをとる情報に基づいた決定を下すことができます。

要約表:

| 特性 | 鋳造材料 | 展伸材料 |

|---|---|---|

| 微細構造 | 大きく、樹枝状の粒 | 微細で均一な細長い粒 |

| 強度と延性 | 一般的に低い | 一般的に高い |

| 疲労耐性 | 低い(欠陥の可能性があるため) | 高い |

| 異方性 | 等方性(全方向で同じ) | 異方性(方向依存性がある) |

| 主な利点 | 複雑なジオメトリ、コスト効率 | 最大の強度、疲労寿命 |

研究室機器の適切な材料プロセスの選択でお困りですか? 鋳造材と展伸材の選択は、アプリケーションの性能とコストにとって極めて重要です。KINTEKでは、お客様固有の研究および生産ニーズに合わせて調整された高品質の実験装置と消耗品の提供を専門としています。複雑な鋳造部品に取り組む場合でも、高強度な展伸材に取り組む場合でも、当社の専門知識により、最適な結果を得るための適切なソリューションを確実に得られます。当社の専門家に今すぐお問い合わせいただき、精密機器と信頼性の高い消耗品で、お客様の研究室特有の要件をどのようにサポートできるかをご相談ください。

ビジュアルガイド