はい、ステンレス鋼は効果的にろう付けやブレージングが可能ですが、従来の鋼材とは異なるアプローチが必要です。このプロセスは本質的に難しいわけではありませんが、不適切な準備には容赦がありません。成功は、ステンレス鋼がそもそも「ステンレス」である所以である独自の化学的特性を克服できるかどうかにかかっています。

ステンレス鋼を接合する上での中心的な課題は、その受動的で自己修復性のある酸化クロムの層です。この錆を防ぐ目に見えない層は、ろう材やブレージングフィラーメタルが表面に濡れ広がる(濡れ性)のを妨げるバリアとしても機能します。したがって、接合プロセス全体は、この酸化層を除去し、それが再形成するのを防ぐように設計されています。

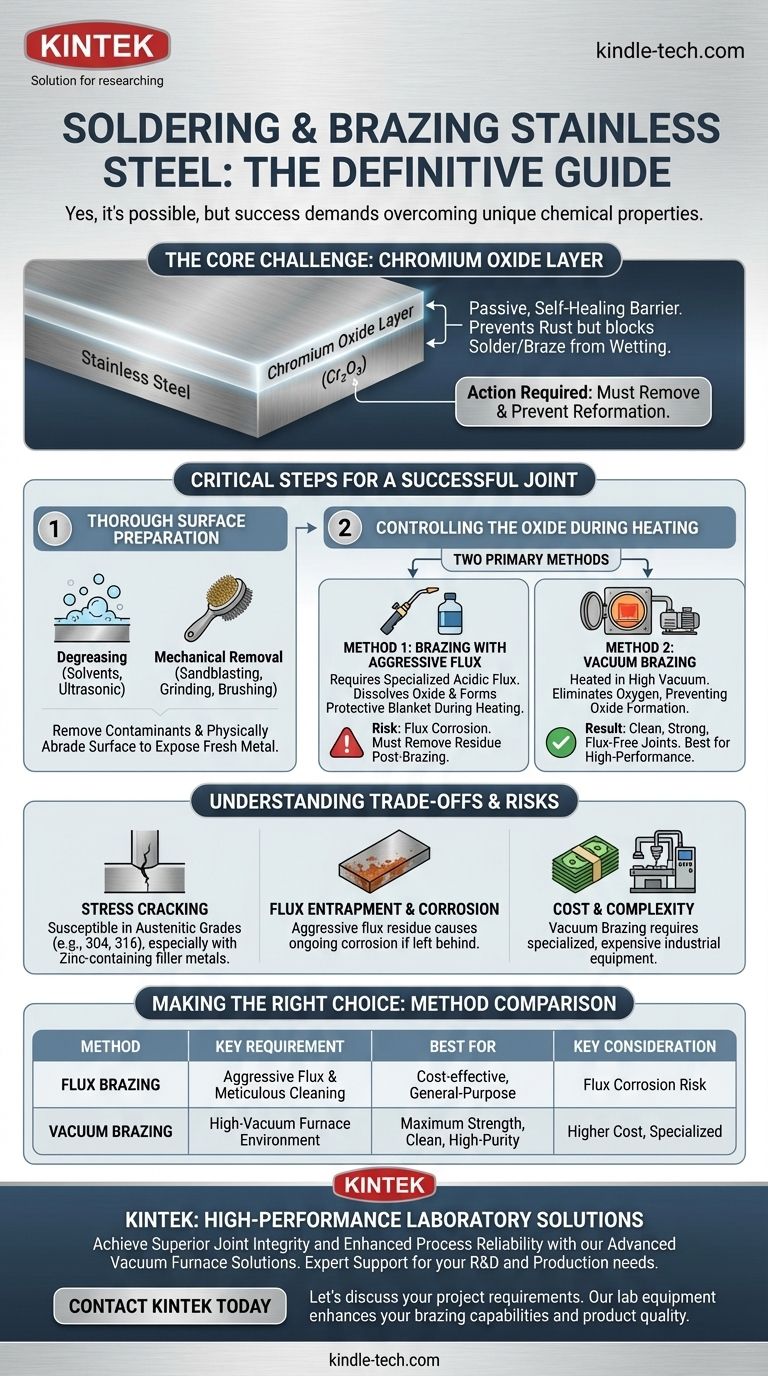

中心的な課題:ステンレス鋼の保護酸化層

ステンレス鋼を選択するまさにその理由、すなわち耐食性が、接合時に克服しなければならない主な障害となります。

酸化層とは何か?

ステンレス鋼にはクロムが含まれており、これが空気中の酸素と反応して、薄く、緻密で、透明な酸化クロムの層を形成します。この不動態層は非常に安定しており、傷がついたり除去されたりするとすぐに再形成されます。

なぜろう付けやブレージングを妨げるのか

強固な接合部を形成するためには、溶融したフィラーメタルが母材の表面を「濡らす」必要があります。これは、均一に流れ広がることを意味します。酸化クロム層はノンスティックコーティングのように機能し、フィラーメタルが下の鋼材に直接接触するのを防ぎます。

成功する接合のための重要なステップ

ステンレス鋼の接合を成功させるには、熱を加える前から準備ができていなければなりません。準備段階は交渉の余地がなく、細心の注意を払って実行する必要があります。

ステップ1:徹底した表面準備

まず、表面から油、グリース、汚れなどの汚染物質をすべて取り除く必要があります。これは多くの場合、アセトンやアルコールなどの溶剤による脱脂によって行われます。超音波洗浄は、この工程を大幅に改善できます。

脱脂後、酸化層自体を機械的に除去する必要があります。サンドブラスト、研削、またはステンレス鋼ブラシによるブラッシングなどの方法で表面を物理的に削り取り、下の新鮮な金属を露出させます。

ステップ2:加熱中の酸化の制御

表面がきれいになったら、加熱プロセス中に酸化層を管理するための戦略が必要です。金属が熱くなると、酸化層は急速に再形成されようとします。これに対抗するには、主に2つの戦略があります。

ステンレス鋼を接合するための2つの主要な方法

方法の選択は、使用する機器、予算、および最終的な接合部の品質要件によって異なります。

方法1:強力なフラックスを用いたブレージング

標準的な雰囲気下でのブレージングには、特殊なフラックスが必要です。銅に使用されるマイルドなフラックスとは異なり、ステンレス鋼用のフラックスは非常に酸性で化学的に強力です。

加熱中、フラックスは溶けて既存の酸化層を溶解します。その後、接合部に保護的な液体の膜を形成し、酸素が鋼材に到達するのを防ぎ、酸化物が再形成されるのを防ぎます。

方法2:真空ブレージング

真空ブレージングは、高性能用途にとって優れた方法です。部品を組み立て、炉に入れ、その後、高真空まで排気します。 環境から酸素を除去することで、加熱中に酸化層が形成されるのを防ぎます。これにより、フィラーメタルが表面を完全に濡らすことができ、腐食性のフラックス残留物なしに、非常にきれいで強固で見た目も美しい接合部が得られます。

トレードオフとリスクの理解

ステンレス鋼の接合には潜在的な落とし穴がないわけではありません。これらの問題を認識することが、費用のかかる失敗を避ける鍵となります。

応力亀裂のリスク

特定の種類のステンレス鋼、特に一般的なオーステナイト系グレード(例:304、316)は、ブレージング中に応力亀裂を起こしやすい場合があります。これは、銅亜鉛合金の一種である亜鉛を含むフィラーメタルを使用する場合に特に当てはまります。

フラックスの残留と腐食

フラックス法を使用する場合、ブレージング後にすべてのフラックス残留物を除去することが絶対に不可欠です。フラックスを効果的にしている強力な化学物質は、接合部に残っているとステンレス鋼の腐食を継続させます。

真空ブレージングのコストと複雑さ

真空ブレージングは優れた結果をもたらしますが、特殊で高価な機器が必要です。これは小さな作業場で容易に実行できるプロセスではなく、通常は産業用途や高付加価値の製造に限定されます。

用途に応じた適切な選択

適切な方法の選択は、性能要件と利用可能なリソースのバランスを取ることに帰着します。

- 最大の接合強度とクリーンな仕上がりが主な焦点の場合: 真空ブレージングは、腐食性のフラックスのリスクなしに、ボイドのない高純度の接合部を作成するための決定的な選択肢です。

- 一般的な接合部のアクセシビリティとコスト効率が主な焦点の場合: 適切に選択された強力なフラックスと細心の注意を払った後処理手順を用いたブレージングは、信頼性が高く実績のある方法です。

- オーステナイト系ステンレス鋼を扱っている場合: 応力亀裂を引き起こすことが知られている合金を避けるためにフィラーメタルの選択に細心の注意を払い、加熱および冷却サイクル中に接合部への応力を常に最小限に抑えてください。

酸化層を理解し制御することで、ステンレス鋼で信頼性の高い強固で耐久性のある接合部を作成できます。

要約表:

| 方法 | 主な要件 | 最適用途 | 主な考慮事項 |

|---|---|---|---|

| フラックスブレージング | 強力で特殊なフラックスと細心の注意を払った洗浄 | コスト効率の高い一般的な接合部 | 完全に除去されない場合のフラックス腐食のリスク |

| 真空ブレージング | 高真空炉環境 | 最大の強度、クリーンで高純度の接合部 | コストが高く、特殊な機器が必要 |

研究室向け高性能ブレージングソリューションが必要ですか?

ステンレス鋼部品の接合には、強固で汚染のない接合を保証するために、精度と適切な機器が必要です。KINTEKは、高完全性ブレージング用途に理想的な真空炉ソリューションを含む高度な実験装置を専門としています。

当社が提供するもの:

- 優れた接合完全性: 当社の真空炉は酸化物の形成を防ぎ、腐食性のフラックス残留物なしで非常に強固でクリーンな接合部を実現します。

- 強化されたプロセス信頼性: 重要な研究開発または生産ニーズに対して、一貫性のある再現性のある結果を達成します。

- 専門家のサポート: 当社のチームは、ステンレス鋼などの材料の接合の課題を理解しており、適切なソリューションの選択を支援できます。

プロジェクトの要件について話し合いましょう。 今すぐKINTEKにお問い合わせいただき、当社のラボ機器がブレージング能力と製品品質をどのように向上させられるかをご確認ください。

ビジュアルガイド