はい、ただし正しく行う必要があります。 選択的光焼結(SLS)プリントジョブから焼結されていないパウダーを再利用することは可能であるだけでなく、この技術を経済的に実行可能にするための標準的かつ不可欠な実践です。ただし、古いパウダーをそのまま再利用することはできません。次回のプリントの品質と機械的特性を確保するために、新しいバージンパウダーを指定された比率で混合することにより、「リフレッシュ」する必要があります。

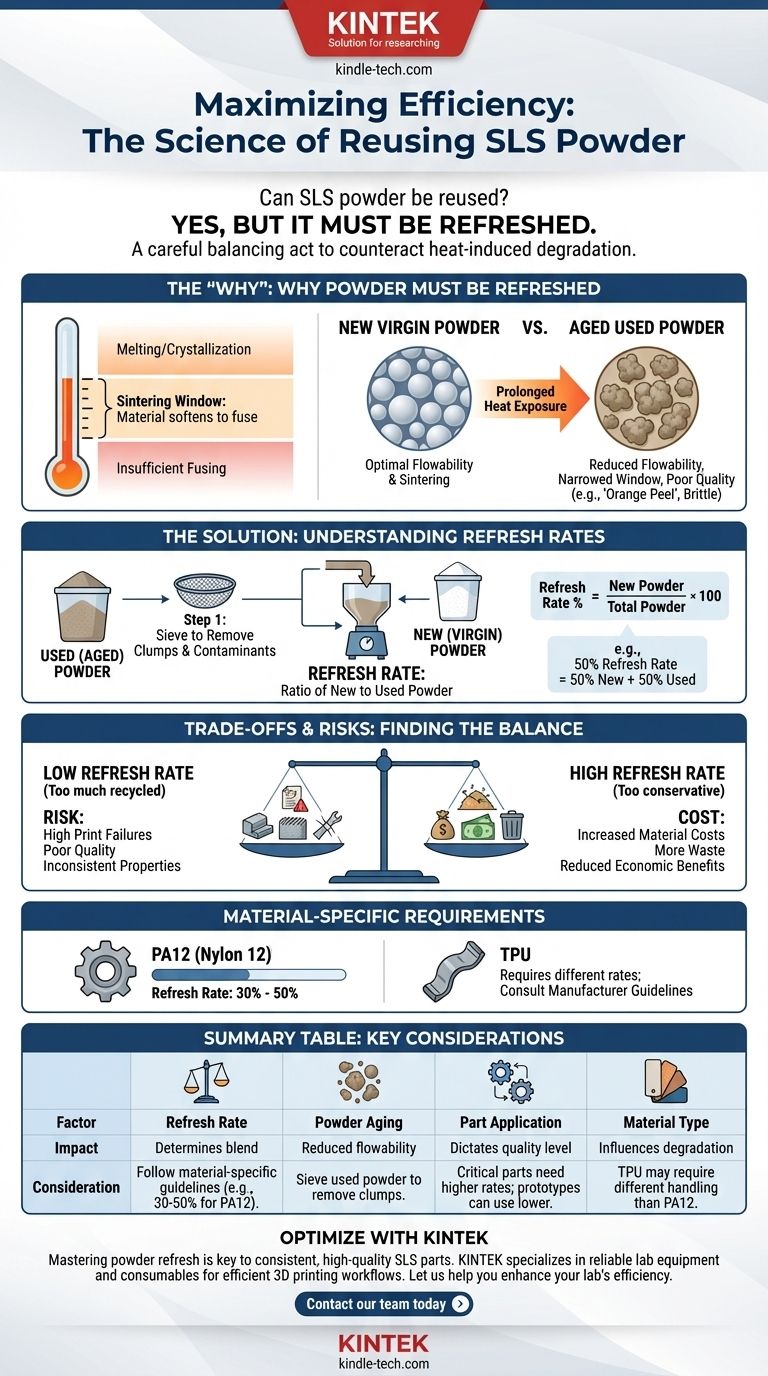

SLSパウダーの再利用は慎重なバランス調整です。目標は、新しい材料とのブレンドによって使用済みパウダーの熱誘発性劣化に対抗することであり、このプロセスは「リフレッシュレート」によって定義されます。この比率を間違えると、部品の完全性を損なうリスクがあります。

パウダーを単に再利用するのではなく「リフレッシュ」する必要がある理由

パウダーの再利用を理解するには、まずプリント中にビルドチャンバー内のすべてのパウダー(部品になるパウダーだけでなく)に何が起こるかを理解する必要があります。

「焼結ウィンドウ」

すべてのSLS材料には、焼結ウィンドウとして知られる特定の温度範囲があります。これは、材料がレーザーに当たったときに互いに融合するのに十分なほど柔らかくなりすぎず、かつ自然に溶融または結晶化するほど高温にならない狭い温度帯です。ビルドチャンバー全体が、このウィンドウのすぐ下に保たれます。

熱暴露の問題

部品の周りの未焼結パウダー、しばしば「ケーキ」と呼ばれるものは、新品のままではありません。プリントが完了するまでの全期間、高温にさらされており、これは数時間、あるいは数日かかることがあります。

この長時間の熱暴露は、完全に焼結するほどではありませんが、パウダーを経年劣化させます。粒子のポリマー鎖が変化し始め、一部の粒子は軽く融合することさえあります。

経年劣化がパウダー品質を低下させる方法

経年劣化したパウダーは、新しいバージンパウダーとは異なる特性を持ちます。

- 流動性の低下: 経年劣化した粒子は球形度が低下し、凝集するため、リコーターブレードが次の層のプリントのために滑らかで密度の高いパウダー層を広げることができなくなります。

- 焼結ウィンドウの狭小化: 材料の熱特性が変化し、一貫した処理がより困難になります。

- 部品品質の低下: 過度に経年劣化したパウダーを使用すると、「オレンジピール」として知られる一般的な欠陥が発生し、部品の表面が粗く不均一になります。また、部品がより脆くなり、機械的強度が低下する原因にもなります。

解決策:リフレッシュレートの理解と使用

パウダーの劣化に対する業界標準の解決策は、使用済み材料を新しいパウダーと混合してリフレッシュすることです。

リフレッシュレートとは?

リフレッシュレートとは、混合物中の新しい(バージン)パウダーと使用済み(経年劣化)パウダーの必要な比率です。たとえば、リフレッシュレートが50%の場合、混合物は新しいパウダー50%、使用済みパウダー50%であることを意味します。

このプロセスにより、新しく経年劣化していない粒子がシステムに戻され、劣化パウダーが効果的に希釈され、混合物全体の品質と加工性が回復します。

リフレッシュプロセス

プロセスは簡単ですが注意が必要です。まず、使用済みパウダーのブロック全体をプリンターから取り出します。完成した部品を掘り出し、残りの緩いパウダーを回収します。

次に、この使用済みパウダーをふるい分けして、凝集体、部分的に焼結した塊、その他の汚染物質を除去します。最後に、慎重に計量し、目的のリフレッシュレートを達成するために適切な量のバージンパウダーとブレンドします。

トレードオフとリスクの理解

リフレッシュレートを選択することは、コストと品質のバランスをとる戦略的な決定です。

低いリフレッシュレートのリスク

コスト削減を望むあまり、リサイクルパウダーを使いすぎる(リフレッシュレートが低い)ことはよくある間違いです。これはプリント失敗、「オレンジピール」表面、および不均一で劣悪な機械的特性を持つ部品のリスクを大幅に高めます。材料で節約したお金は、失敗したプリントや使用できない部品ですぐに失われます。

高いリフレッシュレートのコスト

逆に、不必要に高いリフレッシュレート(例:新しいパウダーが70〜80%)で保守的になりすぎると、材料コストが増加し、廃棄物が増加します。これは、そもそもパウダーを再利用する主な経済的および環境的利益を損ないます。

材料固有の要件

万能のリフレッシュレートはありません。異なる材料は異なる方法で経年劣化します。たとえば、標準的な PA12(ナイロン12) は、通常30%から50%のリフレッシュレートを使用します。TPUのようなより柔軟な材料は、独自の熱特性により異なるレートを必要とする場合があります。必ず材料メーカーの推奨事項から始めてください。

目標に合わせた正しい選択をする

安全で効果的な再利用戦略を実施するには、リフレッシュレートを主な目的に合わせます。

- 主な焦点が最大の部品品質と性能である場合: 材料メーカーの推奨リフレッシュレート(通常は約50%)に厳密に従い、最高の均一性と最高の機械的特性を確保します。

- 重要度の低いプロトタイプのためのコスト削減が主な焦点である場合: より低いリフレッシュレート(例:30〜40%)で実験できますが、表面仕上げや部品強度の低下がないか監視するために厳格な品質管理を実施する必要があります。

- SLSプリントが初めての場合: 必ずメーカーの公式ガイドラインから始めてください。機械と材料について深く理解せずに逸脱することは、プリント失敗とフラストレーションにつながる可能性があります。

パウダー再利用戦略を習得することは、SLS技術で成功し、コスト効率が高く高品質な生産を実現するための基本です。

要約表:

| 要素 | 再利用戦略への影響 | 主な考慮事項 |

|---|---|---|

| リフレッシュレート | 新しいパウダーと使用済みパウダーのブレンドを決定する | 材料固有のガイドラインに従う(例:PA12の場合は30〜50%) |

| パウダーの経年劣化 | 流動性の低下と焼結不良を引き起こす | ブレンド前に使用済みパウダーをふるいにかけて凝集体を除去する |

| 部品の用途 | 要求される品質レベルを決定する | 重要な部品にはより高いリフレッシュレートが必要、プロトタイプには低いレートを使用可能 |

| 材料の種類 | 劣化の速度に影響を与える | TPUはPA12とは異なる取り扱いが必要な場合がある |

KINTEKでSLSパウダー管理を最適化

パウダーのリフレッシュレートを習得することは、コストを管理しながら、一貫性のある高品質なSLS部品を実現するための鍵です。KINTEKは、効率的な3Dプリントワークフローをサポートする信頼性の高いラボ機器と消耗品の提供を専門としています。パウダー準備のための精密なふるいが必要な場合でも、材料取り扱いに関する専門的なアドバイスが必要な場合でも、当社がお手伝いします。

ラボの効率と部品品質の向上をお手伝いします。 当社のチームに今すぐお問い合わせいただき、お客様固有のSLSパウダー管理のニーズについてご相談ください。

ビジュアルガイド

関連製品

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 電気化学実験用電極研磨材

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- 多様な研究用途に対応するカスタマイズ可能なXRDサンプルホルダー

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材