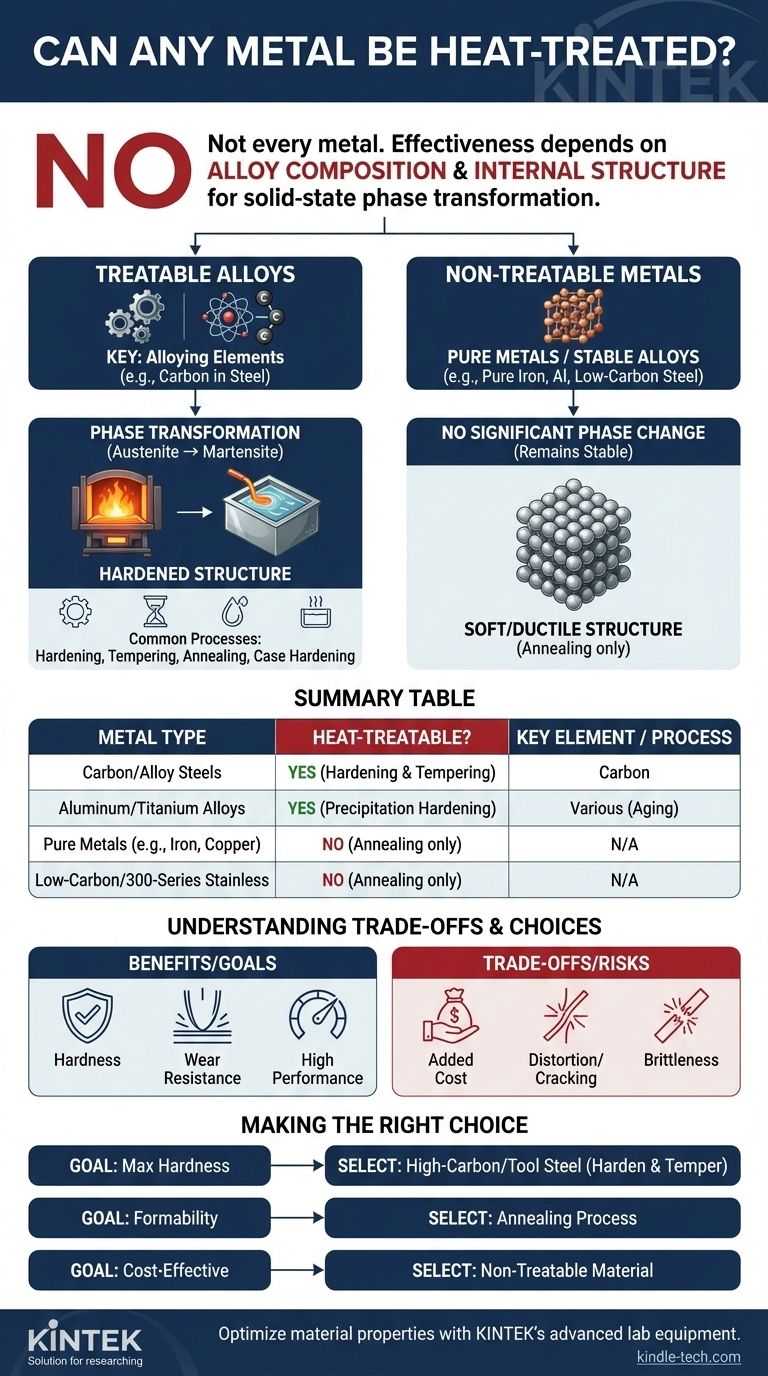

いいえ、すべての金属が強度や硬度といった主要な機械的特性を変化させるために意味のある熱処理を施せるわけではありません。熱処理が可能であるかどうかは、金属の普遍的な特性ではなく、合金の特定の化学組成と内部結晶構造に依存します。焼なましのようなプロセスはほとんどすべての金属を軟化させることができますが、大幅な強度を付与する変態処理は、特定の合金グループに限定されます。

重要な点は、熱処理の有効性は、金属が固体の状態で相変態を起こす能力にかかっているということです。鋼における炭素のような特定の合金元素が、制御された加熱および冷却サイクルにさらされたときに、これらの内部構造変化を可能にします。

金属を「熱処理可能」にするものとは?

熱によって硬化できる金属とできない金属の違いは、その内部原子構造にあります。熱処理は、この構造を制御して操作するプロセスです。

合金元素の役割

純粋な金属は、一般的に安定した結晶構造を持っており、溶融させずに変化させることは困難です。意味のある熱処理は、意図的に混合された他の金属または非金属である合金元素に依存します。

例えば、鋼において最も重要な合金元素は炭素です。ごく少量の炭素でも、鉄が加熱および冷却されたときの挙動を完全に変えます。

相変態の概念

熱処理可能な合金は、特定の温度で固体のままで内部結晶配列、つまり相を変化させる能力によって定義されます。

鋼の場合、臨界温度以上に加熱すると、その構造はオーステナイトと呼ばれる相に変態し、炭素原子を溶解することができます。急冷(焼入れ)すると、この構造は新しい、非常に応力の高い、そして非常に硬いマルテンサイトと呼ばれる相に閉じ込められます。これが鋼を硬化させる基本的な原理です。

一般的な熱処理プロセス

処理の目的がプロセスを決定します。製造で言及されるプロセスには以下が含まれます。

- 焼入れ・焼戻し:最大の硬度と強度を生み出すため。

- 焼戻し:焼入れ後に行われる二次的な低温加熱プロセスで、脆性を低減し、靭性を向上させます。

- 焼なまし:金属をより軟らかく、延性を持たせ、加工しやすくするための加熱と徐冷のプロセス。

- 浸炭焼入れ(Carburizing):低炭素鋼の表面に炭素を添加する方法で、外側の「ケース」のみを硬化させ、内側の「コア」は靭性を保ちます。

処理可能な金属と処理不可能な金属の例

どの金属がどの処理に反応するかを理解することは、材料選択にとって不可欠です。

主要な候補:炭素鋼と合金鋼

中炭素鋼と高炭素鋼は、最も一般的な熱処理可能な金属です。その鉄-炭素組成は、オーステナイトからマルテンサイトへの相変態に完全に適しており、硬度と強度を劇的に向上させることができます。

その他の処理可能な合金

他の金属の特定の合金も熱処理が可能であり、多くの場合、析出硬化または時効硬化と呼ばれる異なるメカニズムを介して行われます。

このプロセスでは、まず合金元素が高温で基本金属に溶解され、その後、低温の「時効」処理中に非常に小さな強度付与粒子として「析出」することが許されます。これは、多くの高性能アルミニウム、チタン、銅合金に適用されます。

硬化に反応しない金属

純粋な鉄、銅、アルミニウムのような純粋な金属は、相変態や析出に必要な合金元素がないため、熱処理によって硬化させることはできません。

同様に、低炭素鋼や300系ステンレス鋼のような多くの一般的な合金は、その組成が必要な構造変化をサポートしないため、この種の硬化には反応しません。これらは軟化させるために焼なましされることはありますが、焼入れによって大幅に硬化させることはできません。

トレードオフと限界を理解する

熱処理は強力なツールですが、すべての用途に対する解決策ではありません。性能要件によって正当化されるべき複雑さ、コスト、リスクを伴います。

追加コストと生産時間

熱処理は、専門的な設備(炉、焼入れ槽)、エネルギー、時間を必要とする追加の製造工程です。多くの部品にとって、その固有の特性が用途に十分であれば、「鋳造のまま」または「圧延のまま」の金属を使用する方がはるかに経済的です。

歪みと亀裂のリスク

焼入れに伴う急冷は、金属部品内に大きな内部応力を生じさせます。この応力は、特に形状が複雑であったり、プロセスが慎重に制御されていない場合、部品を反らせたり、歪ませたり、さらには亀裂を生じさせたりする可能性があります。

特性の妥協

すべての特性を一度に最大化することはできません。金属を硬化させると、ほとんどの場合、より脆くなります。焼戻しという二次的なプロセスは、このトレードオフの完璧な例です。これは、わずかな硬度を犠牲にして、ある程度の靭性を取り戻すために行われます。

目的に合った適切な選択をする

熱処理可能な金属とプロセスを使用するかどうかの決定は、部品の最終用途要件に完全に依存します。

- 最大の硬度と耐摩耗性が主な焦点である場合:焼入れ焼戻しプロセス用に設計された高炭素鋼や工具鋼のような熱処理可能な合金を選択します。

- 高温高応力下での極限性能が主な焦点である場合:航空宇宙や高性能自動車部品に使用される真空熱処理のような、特殊な合金とプロセスが必要になります。

- 成形性または被削性が主な焦点である場合:製造前にワークピースを軟化させるために焼なましプロセスを使用します。たとえそれが後で硬化される熱処理可能な合金であってもです。

- 低応力用途での費用対効果が主な焦点である場合:不要なコストと複雑さを避けるために、熱処理なしで設計要件を満たす材料を選択します。

最終的に、効果的なエンジニアリングとは、適切な材料とその対応するプロセスを、タスクの特定の要求に合わせることです。

要約表:

| 金属の種類 | 熱処理可能か? | 主要な合金元素 | 一般的なプロセス |

|---|---|---|---|

| 炭素鋼/合金鋼 | はい | 炭素 | 焼入れ・焼戻し |

| アルミニウム/チタン合金 | はい(析出硬化) | 各種 | 時効処理 |

| 純粋な金属(例:鉄、銅) | いいえ | 該当なし | 焼なまし(軟化のみ) |

| 低炭素鋼 / 300系ステンレス | いいえ | 該当なし | 焼なまし(軟化のみ) |

精密熱処理で材料特性を最適化する準備はできていますか? KINTEKは、制御された熱プロセスに必要な高度なラボ機器と消耗品の提供を専門としています。最大の硬度を追求する高炭素鋼から、航空宇宙用途向けの析出硬化合金まで、当社のソリューションは正確な温度制御と信頼性の高い結果を保証します。今すぐ専門家にご連絡ください。お客様のラボの特定の熱処理に関する課題をどのようにサポートし、優れた材料性能を達成できるかについてご相談ください。

ビジュアルガイド