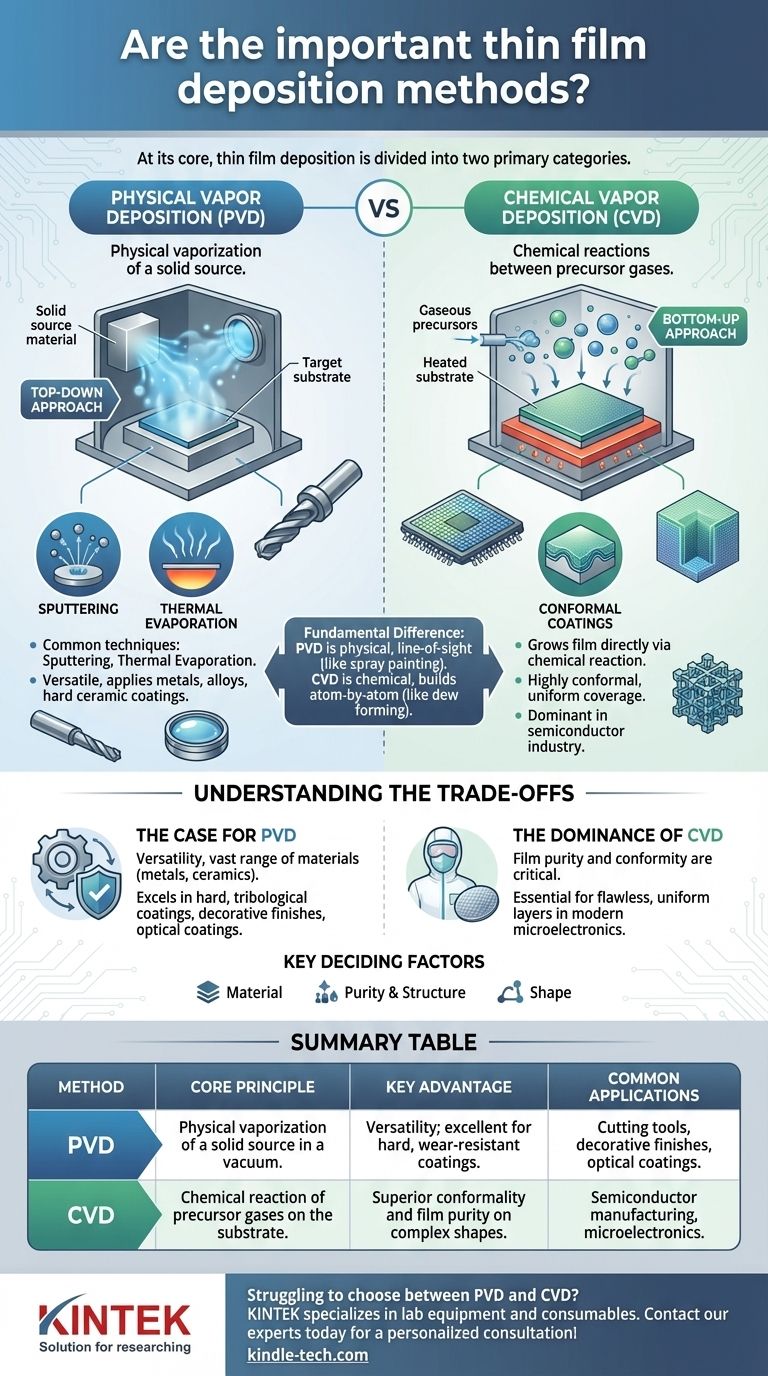

根本的に、薄膜成膜は主に2つのカテゴリーに分けられます。 これらの基本的な技術は、物理気相成長法(PVD)と化学気相成長法(CVD)です。PVDは、真空中で固体源材料を物理的に蒸発させ、表面に堆積させるのに対し、CVDは前駆体ガスの化学反応を利用して基板上に直接膜を成長させます。

根本的な違いは、材料が表面に到達する方法にあります。PVDはスプレー塗装のような物理的な、見通し線(ライン・オブ・サイト)プロセスであるのに対し、CVDは露が表面に均一に形成されるように、原子レベルで膜を構築する化学プロセスです。

主要な方法の解剖

薄膜成膜とは、ナノメートルからマイクロメートル厚の非常に薄い材料層を表面、すなわち「基板」に適用するプロセスです。これにより、基板材料自体が持たない、耐摩耗性、光学的反射、電気伝導性などの新しい特性が付与されます。

物理気相成長法(PVD)

PVDは、物理的なプロセスを使用して材料の蒸気を生成し、それをコーティング対象物に凝縮させる一連の真空成膜法を包含します。

これは「トップダウン」のアプローチと考えるとよいでしょう。コーティング材料の固形ブロックから始め、それを蒸気に変え、その蒸気をターゲットに輸送します。

一般的なPVD技術には、スパッタリングや熱蒸着があります。これらの方法は非常に多用途であり、金属、合金、硬質セラミックコーティングの適用に広く使用されています。

化学気相成長法(CVD)

CVDは、揮発性の前駆体ガスをチャンバーに導入することを含みます。これらのガスは基板表面で反応または分解し、目的の高性能で高純度の薄膜を生成します。

これは「ボトムアップ」のアプローチです。膜は既存の固体材料を輸送することなく、化学反応によって表面上に直接構築されます。

見通し線経路ではなく化学反応に依存するため、CVDは複雑で非平坦な表面でも均一に覆う、高度にコンフォーマルなコーティングを作成するのに優れています。この精度が、半導体産業においてCVDが主流の方法となっている理由です。

トレードオフの理解

PVDとCVDの選択は、全体としてどちらが「優れているか」ではなく、特定の工学的目標にとってどちらが適切なツールかという点にかかっています。決定は、目的の膜特性、基板材料、およびコーティングする部品の形状に依存します。

PVDの利点

PVDプロセスは、CVDの前駆体ガスとして生成するのが難しい金属やセラミックを含む幅広い材料を成膜できる汎用性から選ばれることがよくあります。

切削工具用の硬質トライボロジーコーティングの作成、消費財の耐久性のある装飾仕上げ、レンズや鏡の光学コーティングなどの用途で優れています。

CVDの優位性

膜の純度と均一性(コンフォーマリティ)が最も重要な要件となる場合、CVDは議論の余地のないリーダーです。欠陥のない均一な層を成長させる能力は、現代のエレクトロニクスに見られる複雑な多層構造を構築するために不可欠です。

これは半導体製造の基盤であり、トランジスタや集積回路を形成する高純度のシリコン、二酸化ケイ素などの層を作成するために使用されます。

主な決定要因

決定は通常、3つの要因に集約されます。成膜が必要な材料、最終膜に要求される純度と構造、そしてコーティングする物体の形状です。複雑な形状の純粋で均一な層を作成することが目標であれば、CVDがしばしば優れた選択肢となります。硬質で耐摩耗性の金属コーティングが目標であれば、PVDが標準となります。

用途に応じた適切な選択

適切な成膜方法を選択するには、主要な技術的目標を明確に理解する必要があります。

- 電子部品向けの高純度で欠陥のない層の作成が主な焦点である場合: CVDは、比類のない精度と制御性により、業界標準の方法です。

- 硬質コーティングで工具や部品の表面特性を向上させることが主な焦点である場合: スパッタリングなどのPVD技術が最も直接的かつ効果的な解決策です。

- 複雑な三次元物体の均一なコーティングが主な焦点である場合: CVDの化学的で非見通し線的な性質は、優れたコンフォーマルな被覆を提供します。

結局のところ、適切な成膜方法の選択は、特定の工学的成果を達成するために原子スケールで物質を制御することに関係しています。

要約表:

| 方法 | 基本原理 | 主な利点 | 一般的な用途 |

|---|---|---|---|

| PVD(物理気相成長法) | 真空下での固体源の物理的蒸発 | 汎用性。硬質で耐摩耗性のあるコーティングに最適 | 切削工具、装飾仕上げ、光学コーティング |

| CVD(化学気相成長法) | 基板上での前駆体ガスの化学反応 | 複雑な形状に対する優れた均一性と膜純度 | 半導体製造、マイクロエレクトロニクス |

PVDとCVDのどちらをプロジェクトに選ぶか迷っていますか? 適切な成膜方法は成功に不可欠です。KINTEKは、ラボ機器と消耗品の専門家であり、専門的なアドバイスと信頼できるソリューションで研究室のニーズに応えます。当社のチームは、お客様の用途が要求する正確な膜特性を達成するために最適なシステムを選択するお手伝いをし、最適な性能と効率を保証します。

専門家による個別相談については、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉

よくある質問

- カーボンナノチューブの課題とは?製造と統合のハードルを乗り越える

- シリコン成膜のプロセスとは?薄膜作製のためのステップバイステップガイド

- 半導体における成膜プロセスとは何ですか?IC向けに精密な薄膜を形成する

- 薄膜成膜に真空が必要なのはなぜですか?純度、均一性、および制御を実現するため

- 極めて精密に制御された薄膜を成膜する方法の1つは何ですか?ナノメートル精度を実現する原子層堆積(ALD)

- グラフェンの化学気相成長法にはどのようなものがありますか?TCVD、PECVDなどのガイド

- DCマグネトロンスパッタリングの磁場とは?より速く、より高品質なコーティングを実現

- 化学気相成長(CVD)技術とは何か?薄膜作製ガイド