蒸発ボートの材料

カーボン-グラファイト材料

炭素-黒鉛材料は、卓越した高温耐性、優れた電気伝導性、低熱膨張率、および優れた耐熱衝撃性で有名です。これらの特性は、過酷な条件下での耐久性と性能が最重要視される用途に理想的です。しかし、多孔質であるため、構造的な弱点が生じたり、コーティング工程中に破損しやすくなったりするという大きな欠点があります。

このような欠点があるにもかかわらず、メカニカルカーボングラファイトグレードは化学的に不活性であるため、ほとんどの酸、アルカリ、溶剤、その他の腐食性化合物に対して不浸透性である。この特性により、この材料から作られた部品は、食品加工、化学薬品および燃料の取り扱い、ポンプ、ベーン、バルブ、およびその他の重要な機器を含む工業プロセスなど、腐食が主な懸念事項である環境での使用に適しています。

炭素-黒鉛材料はまた、高い熱伝導性を必要とする用途にも優れています。例えば、ベッカーカーボングラファイトは、シール面の摩擦によって発生する熱を放散させ、熱源から効果的に拡散させることができます。極めて高い熱伝導性が不可欠な場面では、黒鉛化または金属含浸グレードを選択することで、性能をさらに高めることができる。

特に黒鉛は、5,000°Fを超える温度でも熱安定性と寸法の完全性を維持する能力があるため、高温用途で頻繁に利用されている。その汎用性は、凧のフレーム、テントのポール、カヤックのリガー、釣竿のようなレクリエーション製品にも及び、優れた耐食性と耐熱衝撃性により、過酷な環境条件にさらされる製品に選ばれる材料となっています。

窒化ホウ素セラミック材料

窒化ホウ素(BN)材料は、その卓越した特性で有名であり、高温・高真空環境における様々な要求の厳しい用途に非常に適しています。これらの材料は比類のない熱安定性を提供し、極端な温度下でも構造的完全性を維持します。化学的安定性は、腐食剤に対する耐性を保証し、他の材料が急速に劣化するような環境での使用に理想的です。

BNの際立った特徴のひとつは電気絶縁性であり、真空システムの電気絶縁体や高電圧機器のフィードスルーなどの用途において極めて重要である。さらに、BNは高い熱伝導性を示し、高温プロセスにおける効率的な熱分布と管理を容易にします。この特性は、BNをTiB2のような材料と組み合わせることでさらに強化され、優れた熱伝導率と電気抵抗率を提供する複合材料となる。

BNセラミックス、特に六方晶窒化ホウ素(H-BN)は、加工が容易なことでも知られている。脆く成形が困難な他の高温材料とは異なり、BNセラミックスは、結晶成長用のルツボや水平鋳造機用のブレークリングなど、様々な形状に容易に加工することができます。この汎用性は、自己潤滑性と相まって、BNセラミックスを、機械的耐久性と高真空条件下での潤滑性の両方を必要とする用途に最適な選択にしている。

要約すると、BN材料は熱的・化学的に安定であるだけでなく、優れた電気絶縁性と熱伝導性を有している。加工が容易で自己潤滑性があるため、さまざまな産業での有用性がさらに高まり、高温・高真空用途の要となる材料となっている。

蒸発ボートの配置

直線配置

蒸発ボートの直線的な配置は、真空コーティングプロセスの効率と安定性に大きな影響を与えます。この配置の主な問題の一つは、ボート間の電気接触と熱伝導が悪くなる可能性があることである。このため、蒸発ボートの一部が他の部分よりも高温になり、局所的な蒸発速度が所望の均一性から逸脱する可能性がある。

さらに、直線的な構成は熱勾配を悪化させ、蒸発ボート内に熱応力をもたらす可能性がある。この応力は、特にカーボン・グラファイトのような熱衝撃を受けやすい材料では、機械的変形や破壊を引き起こすことさえある。その結果、プロセスが中断する可能性が高くなり、蒸発ボートの寿命が短くなります。

| 問題点 | 蒸発プロセスへの影響 |

|---|---|

| 電気的接触不良 | 不均一な加熱と局所的な蒸発率 |

| 熱伝導の悪さ | 熱勾配と熱応力の増加 |

| 機械的変形 | プロセス中断やボート故障のリスクが高い |

これらの問題を軽減するために、千鳥配置のような代替配置が好まれることが多い。千鳥配置は、蒸気雲の相互支持を確実にし、高速運転でもより均一なコーティングを可能にする。このアプローチは、コーティングの全体的な品質を向上させるだけでなく、蒸発ボートの信頼性と寿命も向上させます。

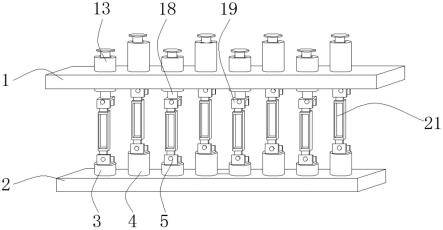

千鳥配置

蒸発ボートの千鳥配置は、蒸気雲の分布と相互作用を最適化するために考案された戦略的な方法です。この構成により、各ボートから発生する蒸気雲が相互に支え合い、高め合うことができるため、コーティング工程が高速で行われる場合でも、非常に均一なコーティングが実現します。

蒸発ボートを千鳥状に配置することで、電気接触不良や熱伝導の問題など、直線配置に伴うリスクを軽減することができる。千鳥配置は、蒸発プロセスの安定性と効率を維持するために重要な、より良い熱分布とより効果的な蒸気雲の相互作用を促進します。

さらに、この配置は、基材全体でより一貫した均一なコーティング厚を達成するのに役立ちます。蒸気雲の相互サポートにより、基材のどの部分もコーティング不足やオーバーコーティングになることがなく、コーティングプロセス全体の品質と信頼性が向上します。この方法は、均一性の維持が難しいが最終製品の完全性には不可欠な高速コーティング用途で特に有利である。

温度制御

温度制御の目的

真空コーティングプロセスにおける温度制御は、複数の重要な機能を果たします。主に、アルミニウム層の厚さが正確な仕様に適合することを保証します。これは、コーティングされた材料が望ましい光学的および物理的特性を達成するために極めて重要です。温度を一定に保つことで、均一なアルミニウム膜を形成することができます。

さらに、効果的な温度管理は蒸発ボートの寿命を大幅に延ばします。高温はボートの素材を急速に劣化させ、頻繁な交換と運転コストの増加につながる。温度制御を最適化することで、蒸発ボートはより効率的かつ持続的に稼働し、メンテナンスの頻度やダウンタイムを減らすことができる。

このプロセスには、表面クリーニングとグラファイトブラッシングが欠かせません。定期的なクリーニングは、アルミニウム皮膜の均一性に影響を与える可能性のある汚染物質を除去し、グラファイトブラッシングは、ボートの表面の完全性を維持し、ひび割れを防ぎ、スムーズな操作を保証するのに役立ちます。これらの作業は、単なるメンテナンス作業ではなく、真空塗装プロセス全体の効率と信頼性の基礎となるものです。

まとめると、温度管理は単なる技術的な要件ではなく、最終製品の品質、装置の寿命、真空コーティングプロセス全体の運用効率に影響を与える戦略的な必須事項なのです。

蒸発ボートの腐食と解決策

腐食プロセス

蒸発ボートの腐食は、真空コーティングプロセスの性能と寿命に大きく影響する重要な問題です。この現象は、主に液体アルミニウムと窒化ホウ素(BN)との反応に関係しており、窒化ホウ素は熱安定性と化学的安定性が高いため、蒸発ボートに使用される一般的な材料です。液体アルミニウムがBNと反応すると、導電性も熱安定性もない化合物である窒化アルミニウム(AlN)が形成される。この反応により、蒸発ボートの厚みが減少するだけでなく、電気抵抗も増加する。

蒸発ボートの厚みが減少すると、熱を効果的に伝導する能力が損なわれ、温度が低下する。この温度低下は、コーティング工程にいくつかの悪影響を及ぼす可能性がある。第一に、成膜が不均一になり、最終製品の均一性と品質に影響を及ぼす可能性がある。第二に、抵抗の増大は局所的な加熱を引き起こし、ボートの構造的な不具合を引き起こす可能性がある。時間が経つにつれて、これらの累積的な影響は、最終的に蒸発ボートの故障につながる可能性があり、交換が必要となり、生産プロセスが中断される。

効果的な予防策を開発するためには、腐食プロセスを理解することが不可欠である。この反応を促進する条件を監視し、それを緩和する戦略を実施することで、蒸発ボートの寿命を延ばし、より安定した信頼性の高い真空コーティングの成果を確保することができます。

予防と解決策

蒸発ボートの腐食を軽減するには、いくつかの戦略的対策を実施することができる。まず、高密度の蒸発ボートを選択することが重要である。これらのボートは多孔質でないため、腐食性成分が浸透し、ボートの素材と反応する可能性が低くなります。高密度ボートはまた、長期にわたってボートの性能を維持するために不可欠な、より優れた構造的完全性を提供します。

安定したメルトプール領域を維持することも重要な要素である。溶融池のサイズと温度を一定に保つことで、局所的な過熱とそれに続く腐食のリスクを最小限に抑えることができます。この安定性は、正確な温度制御とメルトプールの状態の定期的な監視によって達成することができる。

温度上昇を遅らせることも効果的な予防策である。急激な温度変化は熱応力を引き起こし、ボートの材質を弱めることで腐食を悪化させる可能性がある。徐々に温度を上げることで、蒸発ボートはよりスムーズに馴染み、熱衝撃や腐食の可能性を減らすことができる。

| 防止策 | 概要 |

|---|---|

| 高密度ボート | ポーラスが少なく、構造的完全性に優れ、腐食性の浸透を抑える |

| 安定したメルトプール | 一定のサイズと温度で、局所的な過熱を最小化 |

| 遅延温度上昇 | 緩やかな温度変化により、熱応力と腐食リスクを低減 |

これらの戦略により、蒸発ボートの寿命を延ばし、より信頼性の高い一貫した真空コーティングプロセスを実現します。

関連製品

- 有機物用蒸発皿

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 実験用アルミナるつぼセラミック蒸発ボートセット

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 薄膜成膜用タングステン蒸着用ボート