操業前のチェック

水、電気、ガスの状態の確認

真空炉の運転を開始する前に、重要なユーティリティである水、電気、ガスが所定のパラメーター内で機能していることを確認することが不可欠です。この事前確認により、炉の安全性と有効性が確保されます。

まず、電気供給を入念に確認する必要があります。電圧は正確に380Vで、許容誤差は10%以内でなければなりません。この基準から大きく逸脱した場合、炉の性能が損なわれ、安全上のリスクが生じる可能性があります。

第二に、ガス圧力は0.6MPaに安定して維持されなければならない。この圧力レベルは、炉のガス関連システムが正常に機能し、すべてのプロセスが円滑かつ効率的に動作するために極めて重要です。

最後に、水圧は最低条件の0.5MPa以上でなければならない。適切な水圧は炉内の冷却システムにとって不可欠であり、過熱を防止して機器の寿命を延ばします。

| ユーティリティ | 必要条件 | 重要度 |

|---|---|---|

| 電気 | 380V ± 10% | 安定した動作と安全性を確保 |

| ガス | 0.6MPa | ガス関連システムの円滑な稼動に不可欠 |

| 水 | ≥ 0.5MPa 以上 | 冷却システム、オーバーヒート防止、機器の長寿命化に不可欠 |

運転前にこれらの条件が満たされていることを確認することは、単なる手続き上のステップではなく、装置とプロセスに携わる人員の両方を保護する重要な安全対策です。

加熱室のチェックと清掃

加熱室に材料を入れる前に、徹底的な点検と清掃を行うことが不可欠です。これにより、材料の完全性や真空炉の動作に影響を及ぼす可能性のある汚染物質がない環境を確保します。

チェックすべき主な要素

- ゴミ:加熱プロセスを妨げる可能性のある緩い粒子や異物が室内にないことを確認してください。

- 埃:ホコリの蓄積は真空の完全性を損なう可能性があるため、入念に取り除いてください。

- オイル:油分は炉内で不要な反応を引き起こす可能性があるため、除去する必要があります。

- 水:水分は腐食やその他の有害な影響を引き起こします。室内は完全に乾燥させてください。

材料の準備:

暖房室内に置く予定の材料も、洗浄工程を経る必要がある。以下の状態でなければならない:

- 乾燥していること。:乾燥 : 加熱プロセス中の不要な化学反応や損傷を防ぐため、完全に湿気のない状態。

- 清潔:最高品質の結果を保証するために、ほこり、油、その他の汚染物質がない状態。

このような入念な洗浄・点検手順を遵守することで、真空炉の運転効率と信頼性を大幅に向上させることができます。

操作手順

装填と初期設定

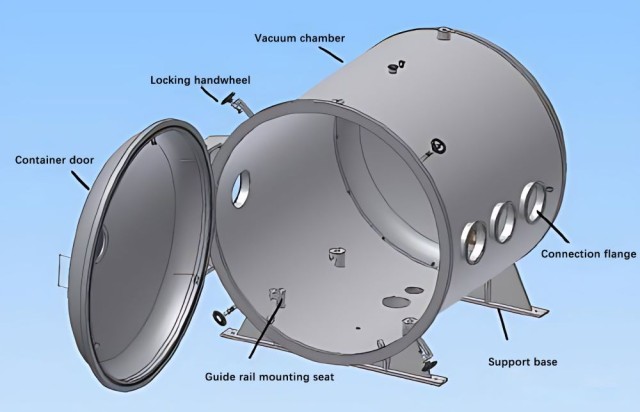

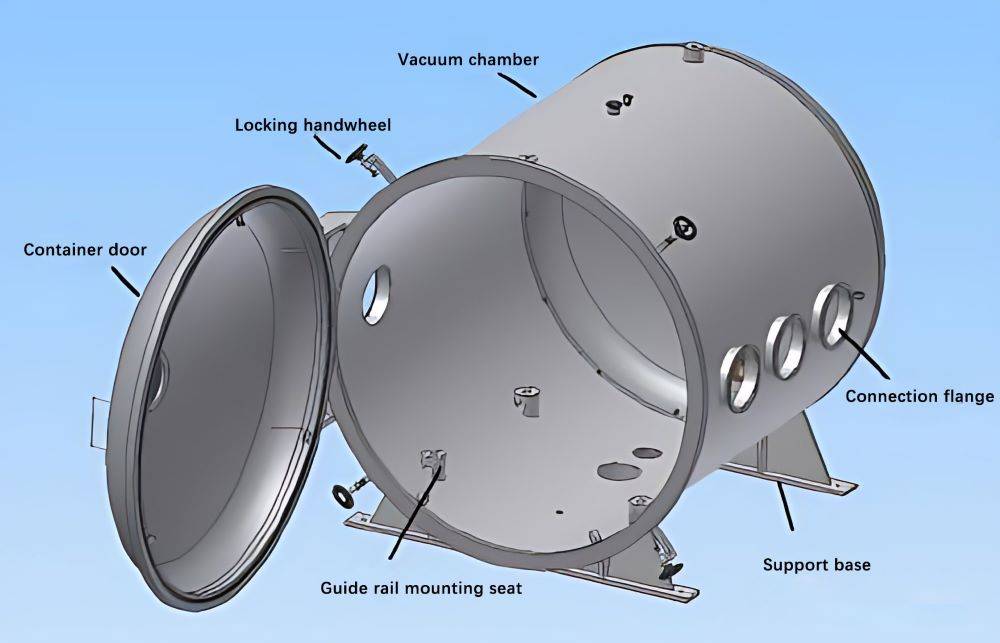

材料が真空炉に確実に装填されると、初期設定プロセスが開始されます。このステップは炉が後続の操作に対応できるよう準備されていることを確認するために極めて重要です。最初の操作は操作ノブを「ドアオフ」の位置に設定することで、炉内を外部圧力から隔離します。この隔離は炉内の真空環境の完全性を維持するために不可欠です。

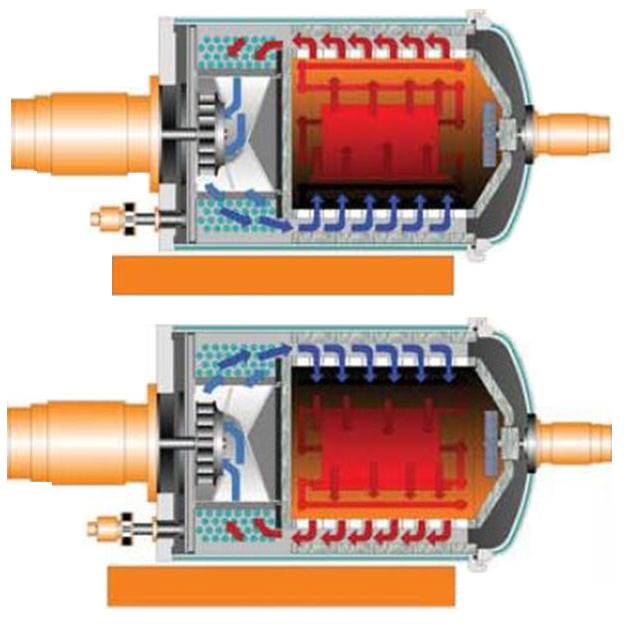

次に機械式ポンプが作動します。このポンプは、炉室内の大気ガスの大部分を除去することで、真空生成の初期段階において極めて重要な役割を果たします。同時に、このプロセスを促進するために粗い排気バルブが開かれます。機械式ポンプと粗い排気バルブの組み合わせにより、ガスの排出が加速され、初期真空の確立が促進されます。

最後に、真空炉の電源を入れます。このステップで炉が通電され、内部プロセスが開始されます。この電源はその後の加熱・冷却サイクルに不可欠で、炉が全工程を通じて効率的かつ安全に作動することを保証します。

これらのステップを順を追って行うことで、真空炉は適切に初期化され、次の段階に進むことができます。

高真空の達成

実験室で高真空を達成するには、真空に曝される物質のアウトガスおよび蒸気圧特性を厳密に評価する必要があるため、細部への細心の注意が必要です。例えば、真空チャンバーのシールとして使用されるオイル、グリース、ゴムやプラスチックのガスケットは、真空にさらされたときにガスを発生させてはならない。多くの場合、真空にさらされるすべての表面は、吸着ガスを除去するために高温ベーキングを行わなければならない。

真空度が1000Paより高いレベルに達したら、ルーツポンプを作動させなければならない。ルーツポンプ.このポンプは、チャンバー内の圧力をさらに下げる重要な役割を果たす。真空度が7 Paを超えるとプレステージバルブ と分散ポンプ を開く必要がある。分散ポンプを作動させる前に、90分間予熱することが重要です。この予熱プロセスにより、ポンプが効率的に作動し、真空の完全性を損なうアウトガスのリスクを最小限に抑えることができます。

真空の完全性を維持するには、操作の順序が重要です。概説した手順により、システムが必要な段階を経て進行し、さまざまな実験室プロセスで必要とされる高真空を達成・維持することができます。ルーツポンプから分散ポンプまでの各コンポーネントは、漏れや不要なガスの放出を避けるため、正確に管理されなければなりません。

加熱とプロセス完了

ファーネスチャンバーが目的の動作真空に達したら、加熱プロセスを開始します。この段階は処理材料の品質と完全性に直接影響するため、極めて重要です。加熱プロセスでは通常、均一性と一貫性を確保するために精密な温度制御と監視が行われます。

加熱プロセスが進むにつれ、予期されたパラメーターからの異常や逸脱を検出するために、継続的なモニタリングが不可欠となります。これにより、プロセスが安全かつ最適な動作範囲内に保たれます。何らかの問題が検出された場合は、材料の損傷や劣化の可能性を防ぐため、速やかに是正措置を講じることができます。

加熱プロセスが完了すると、「プロセス完了」アラームが鳴り、サイクルの終了を知らせます。この時点で加熱は自動的に停止し、システムはスタンバイモードに移行します。このアラームは重要な通知として機能し、オペレーターにプロセスが終了し、操作シーケンスで次のステップに進んでも安全であることを知らせます。

プロセス終了時に自動的に加熱を停止するのは、炉や処理物の過熱や破損を防止するための安全機能です。この機能により、実験室用真空炉の完全性と信頼性が維持され、システムが事前に設定されたパラメーター内で作動することが保証されます。

冷却手順

自然冷却

自然冷却の場合、外部からの介入なしに装置を徐々に冷却します。この方法は処理材料の完全性を維持するために特に有効です。温度が安定し、装置が十分に冷却されたらハイバルブ,分散ポンプおよびルーツポンプ.これらの部品は、炉が常温に達するまで閉じたままにしておきます。

ファーネスの圧力が大気圧と均衡していることを確認するため、手動ブリーダーバルブを開きます。手動ブリーダーバルブ.このステップは炉の性能や原料の品質に影響する圧力の不均衡を防ぐために非常に重要です。手動ブリーダーバルブにより圧力の放出を制御し、真空状態から大気状態へのスムーズな移行を保証します。

| 手順 | 動作 | 目的 |

|---|---|---|

| 1 | 自然冷却 | 材料の完全性を維持する |

| 2 | 閉じるハイバルブ | 制御不能な圧力変化を防ぐ |

| 3 | 閉じる分散ポンプ | 機器が不必要に作動しないようにする |

| 4 | 閉じるルーツポンプ | 不必要なエネルギー消費を防ぐ |

| 5 | 開く手動ブリーダーバルブ | 炉圧を大気圧と等しくする |

これらのステップに従うことで、自然冷却プロセスの効率と安全性が確保され、装置と処理物の両方が保護されます。

強制冷却

強制冷却は真空炉の運転プロセスにおける重要なステップで、炉室とその内容物の冷却を促進するように設計されています。プロセス終了後、安全かつ効率的な冷却を確保するため、いくつかの主要コンポーネントを体系的に閉じることが不可欠です。まず真空計,ハイバルブ,ラフポンプバルブ分散ポンプ分散ポンプ.これらの動作により、冷却段階での意図しないガスの流れや圧力の変化を防ぎます。

次に、炉内を不活性ガス(通常は窒素またはアルゴン)で満たし、材料を酸化や汚染から守る安定した環境を作ります。同時に冷却ファンを作動させ、迅速な熱放散を促します。不活性ガス充填と積極的なファン冷却の組み合わせにより、炉が安全な動作温度に達するまでの時間が大幅に短縮されます。

冷却プロセスが完了すると手動ブリーダーバルブ を開いて炉室内の圧力を大気圧と等しくします。このステップは、炉やその内容物を損傷させる可能性のある圧力差を防止するために極めて重要です。このような一連の綿密な操作により、強制冷却プロセスが効果的かつ安全であることが保証され、実験室用真空炉の最高水準の手順が遵守されます。

操作後

最終ステップとクリーンアップ

炉が十分に冷却した後、慎重に炉のドアを開ける。処理物を慎重に取り出し、破片が残らないようにします。続いてユーティリティを計画的に停止することが重要です。まず水道を閉め、次に電気接続を閉め、最後にガス管を閉めます。

さらに、「分散ポンプ」の温度にも特別な注意を払わなければならない。室温まで冷めるまで待ってから、それ以上の措置を取ること。分散ポンプ」が常温になったら、「メカニカルポンプ」と「プレステージバルブ」を安全に閉じることができます。このシーケンスにより、すべてのコンポーネントが適切に冷却され、シャットダウンされるため、潜在的な損傷や安全上の危険を防ぐことができます。